En bref, les principaux types de chambres de fours sous vide, plus justement appelées « zones chaudes », sont construites en acier inoxydable, en fibre céramique, en molybdène ou en graphite. Ces matériaux déterminent les capacités du four, avec des températures de fonctionnement maximales allant d'environ 750°C pour les conceptions de base en acier à plus de 2200°C pour les systèmes avancés en graphite.

Le choix d'une chambre de four sous vide ne vise pas seulement à atteindre une température cible. C'est une décision critique qui a un impact sur la pureté du processus, le coût opérationnel et la compatibilité chimique avec le matériau que vous traitez. Comprendre le matériau de la zone chaude est essentiel pour adapter le four à votre application spécifique.

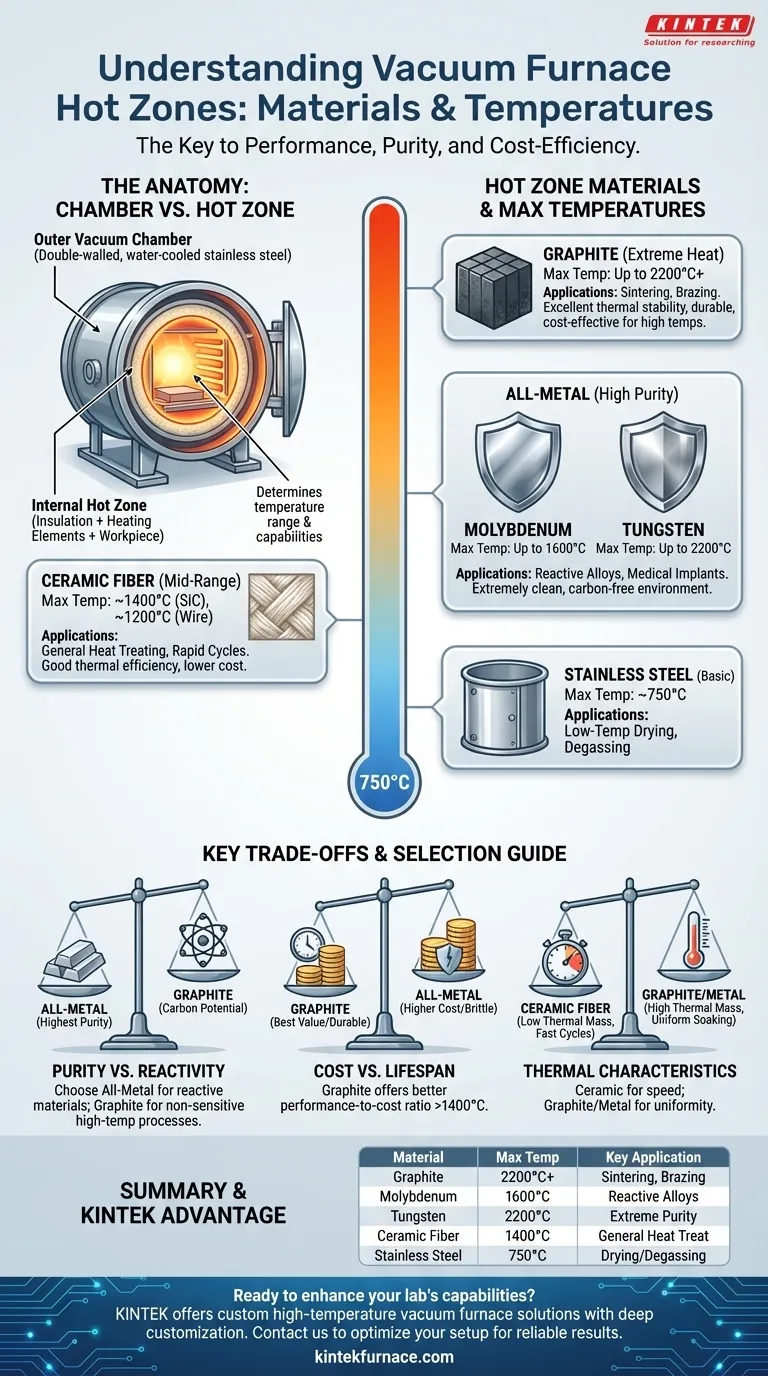

L'anatomie d'un four sous vide : Chambre contre Zone chaude

Il est crucial de distinguer la chambre à vide extérieure de la « zone chaude » interne. Le terme « chambre » est souvent utilisé de manière interchangeable, ce qui peut prêter à confusion.

La chambre à vide extérieure

Le récipient externe est presque toujours constitué d'acier inoxydable à double paroi, refroidi à l'eau. Son rôle est de contenir le vide et de rester froid et stable à l'extérieur, quelles que soient les températures extrêmes à l'intérieur.

La zone chaude interne

La zone chaude est l'intérieur isolé où se trouvent les éléments chauffants et la pièce à usiner. Le matériau utilisé pour construire cette zone chaude est ce qui définit réellement la plage de température et les capacités de processus du four.

Ventilation des matériaux de zone chaude et des températures

Le matériau de la zone chaude — son isolation et ses éléments chauffants — détermine les caractéristiques de performance du four.

Zones chaudes tout métal (Molybdène et Tungstène)

Les zones chaudes tout métal utilisent des écrans réfléchissants en métaux comme le molybdène ou le tungstène comme isolation. Elles sont réputées pour créer un environnement sous vide extrêmement propre.

Elles sont idéales pour le traitement de matériaux très sensibles où toute contamination, en particulier par le carbone, doit être évitée. Les éléments chauffants sont généralement fabriqués à partir du même matériau (molybdène ou tungstène).

- Température maximale typique (Molybdène) : Jusqu'à 1600°C

- Température maximale typique (Tungstène) : Jusqu'à 2200°C

Zones chaudes en graphite

Le graphite est le cheval de bataille des applications à très haute température. Il peut s'agir de feutre rigide ou de panneau composite, offrant une excellente stabilité thermique et une bonne intégrité structurelle à chaleur extrême.

Étant donné que le graphite est à la fois l'élément chauffant et l'isolant, ces fours peuvent atteindre des températures très élevées de manière rentable. Ils sont exceptionnellement durables et résistants aux chocs thermiques.

- Température maximale typique : Jusqu'à 2200°C (et plus dans certaines conceptions)

Zones chaudes en fibre céramique

Ces fours utilisent des couvertures ou des panneaux en fibre céramique pour l'isolation. Ils sont courants dans les applications sous vide à basse température et les fours de cuisson à air.

Les éléments chauffants sont généralement des fils chauffants métalliques (comme le Kanthal) ou des barres en carbure de silicium (SiC). Cette construction offre une bonne efficacité thermique à moindre coût.

- Température maximale typique (fils chauffants) : ~1200°C

- Température maximale typique (éléments SiC) : ~1400°C

Comprendre les compromis

Le choix d'un matériau de zone chaude implique de trouver un équilibre entre performance, coût et compatibilité du processus. Il n'existe pas de solution unique « meilleure ».

Pureté contre Réactivité

Une zone chaude tout métal offre la plus haute pureté. Elle est essentielle pour traiter des métaux réactifs comme le titane ou les implants médicaux.

Une zone chaude en graphite est excellente pour la plupart des brasages et frittages, mais l'atmosphère de carbone peut réagir avec certains matériaux. Elle est inappropriée si la prise de carbone est une préoccupation, mais peut être bénéfique pour le traitement des carbures.

Coût et durée de vie

Les fours en graphite offrent généralement le meilleur rapport performance/prix pour les températures supérieures à 1400°C. Les composants sont robustes mais peuvent être cassants.

Les zones chaudes tout métal sont nettement plus coûteuses. Les écrans métalliques peuvent devenir cassants après des cycles thermiques répétés et peuvent nécessiter une manipulation prudente et un remplacement éventuel.

Caractéristiques thermiques

L'isolation en fibre céramique a une très faible masse thermique, permettant des cycles de chauffage et de refroidissement plus rapides par rapport aux conceptions en graphite ou tout métal.

Les zones chaudes en graphite et en métal ont une masse thermique plus élevée, ce qui signifie qu'elles chauffent et refroidissent plus lentement, mais offrent une excellente uniformité de température pour les applications de maintien (soaking).

Sélectionner le bon four pour votre application

Votre choix final dépend entièrement des objectifs de votre processus. Utilisez ces directives pour prendre une décision éclairée.

- Si votre objectif principal est le traitement de haute pureté d'alliages réactifs : Choisissez une zone chaude tout métal (molybdène ou tungstène) pour garantir un environnement propre et sans carbone.

- Si votre objectif principal est le frittage ou le brasage à haute température : Une zone chaude en graphite offre la meilleure performance à haute température et la meilleure durabilité pour le coût.

- Si votre objectif principal est le traitement thermique général ou le recuit en dessous de 1200°C : Un four isolé en fibre céramique offre une solution polyvalente et rentable avec des temps de cycle rapides.

- Si votre objectif principal est simplement le séchage ou le dégazage à basse température : Un four sous vide de base avec une chambre en acier inoxydable non isolée est souvent suffisant et rentable.

Adapter le matériau de la zone chaude à vos exigences de processus spécifiques est le principe fondamental pour obtenir des résultats fiables et reproductibles dans le traitement sous vide.

Tableau récapitulatif :

| Matériau de la zone chaude | Plage de température maximale | Applications clés |

|---|---|---|

| Graphite | Jusqu'à 2200°C | Frittage à haute température, brasage |

| Molybdène | Jusqu'à 1600°C | Traitement de haute pureté des alliages réactifs |

| Tungstène | Jusqu'à 2200°C | Applications de très haute pureté |

| Fibre céramique | Jusqu'à 1400°C | Traitement thermique général, cycles rapides |

| Acier inoxydable | Jusqu'à 750°C | Séchage et dégazage à basse température |

Prêt à améliorer les capacités de votre laboratoire avec un four sous vide personnalisé ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à vos besoins uniques. Notre gamme de produits comprend des fours à Muffle, à Tube, Rotatifs, des Fours sous Vide et à Atmosphère, ainsi que des Systèmes CVD/PECVD, tous soutenus par une personnalisation approfondie pour garantir des performances précises pour des applications telles que le frittage, le brasage et le traitement de haute pureté. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre configuration de four sous vide pour des résultats fiables et reproductibles !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau

- Quelles tâches un four de frittage sous vide à haute température effectue-t-il pour les aimants PEM ? Atteindre la densité maximale

- Quels sont les avantages de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 ?

- Pourquoi un vide poussé est-il essentiel pour le frittage du Ti-6Al-4V ? Protégez vos alliages de la fragilisation