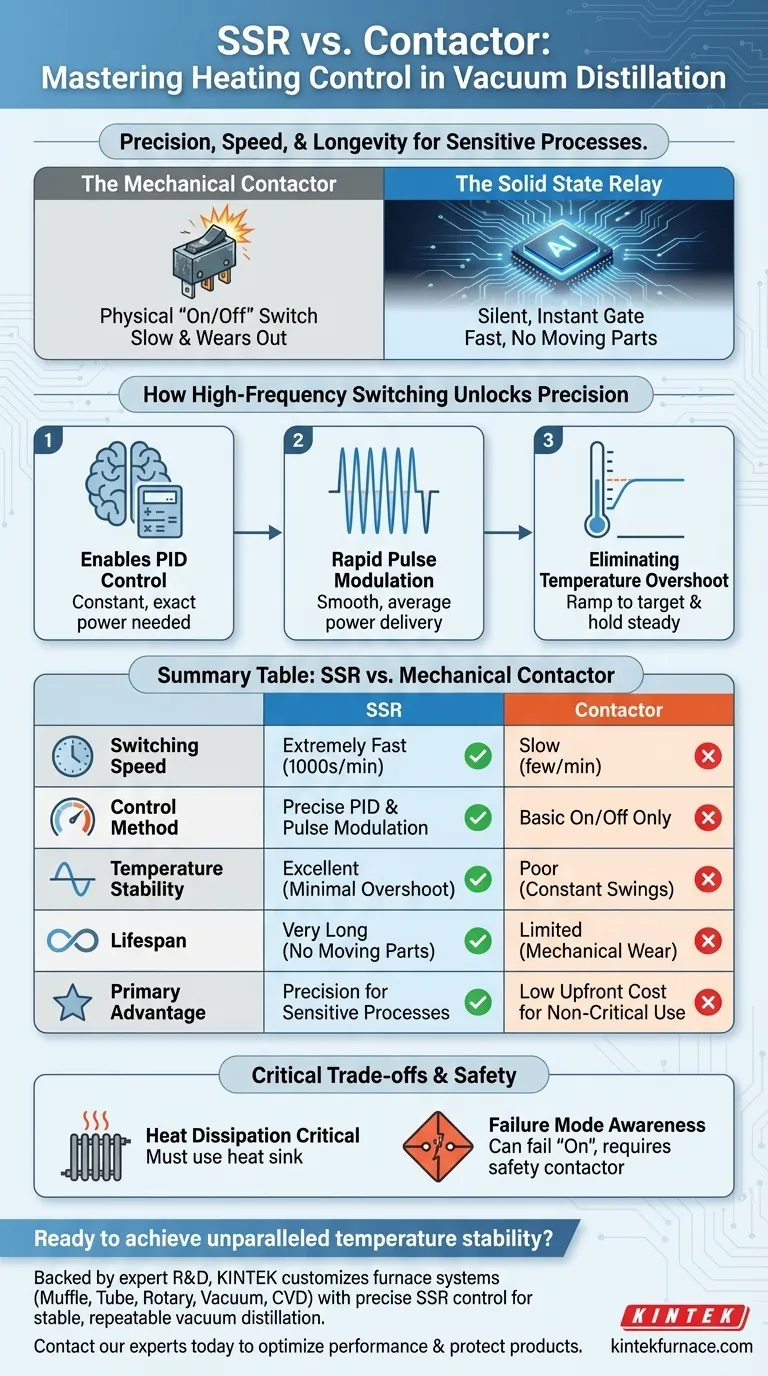

Les principaux avantages de l'utilisation des relais statiques (SSR) par rapport aux contacteurs traditionnels pour le contrôle du chauffage sont une précision considérablement plus élevée, une durée de vie opérationnelle plus longue et des temps de réponse beaucoup plus rapides. Étant donné que les SSR n'ont pas de pièces mobiles, ils peuvent commuter l'alimentation à des fréquences extrêmement élevées, permettant des méthodes de contrôle avancées impossibles avec des contacteurs mécaniques plus lents.

La différence fondamentale ne réside pas seulement dans l'activation et la désactivation de l'alimentation. Il s'agit de la finesse avec laquelle vous pouvez contrôler cette alimentation. Un SSR agit comme un variateur de lumière numérique, fournissant la livraison d'énergie nuancée requise pour le contrôle de température stable et précis que les processus sensibles comme la distillation sous vide exigent.

La différence fondamentale : mécanisme de commutation et vitesse

L'avantage fondamental d'un SSR provient de sa construction à semi-conducteurs, qui dicte sa vitesse et sa longévité.

Le contacteur mécanique : un interrupteur "marche/arrêt" physique

Un contacteur traditionnel utilise un électroaimant pour fermer physiquement un ensemble de contacts métalliques, complétant ainsi un circuit. C'est une méthode simple et robuste.

Cependant, cette action mécanique est intrinsèquement lente et provoque une usure des contacts à chaque cycle. Cela limite sa fréquence de commutation à seulement quelques fois par minute.

Le relais statique : une porte silencieuse et instantanée

Un SSR utilise un semi-conducteur, comme un thyristor ou un TRIAC, pour commuter la charge. Il n'a pas de pièces mobiles.

Cela lui permet de commuter l'alimentation en marche et arrêt silencieusement et presque instantanément, des milliers de fois par minute, sans usure mécanique. Cette capacité à haute vitesse est ce qui permet un contrôle de température supérieur.

Pourquoi la commutation à haute fréquence permet un contrôle de précision

La vitesse du SSR ne se limite pas à une réaction plus rapide ; elle permet une méthode de régulation de puissance fondamentalement différente et plus précise.

Activation du contrôle proportionnel (PID)

Les contacteurs à commutation lente sont limités à un contrôle rudimentaire "marche/arrêt" (ou "tout ou rien"). Le chauffage est soit à 100 % de puissance, soit à 0 % de puissance, ce qui provoque des oscillations constantes de la température autour du point de consigne.

La vitesse d'un SSR correspond parfaitement aux contrôleurs PID (proportionnel-intégral-dérivé), qui calculent constamment la quantité exacte de puissance nécessaire pour maintenir une température stable.

La puissance de la modulation d'impulsion

Pour fournir, par exemple, 30 % de puissance, un SSR ne réduit pas la tension. Au lieu de cela, il utilise une modulation d'impulsion de puissance rapide.

Le SSR allume et éteint rapidement le chauffage. En contrôlant précisément le rapport du temps "marche" sur le temps "arrêt" sur une période très courte, il fournit un niveau de puissance moyen et constant qui maintient la température incroyablement stable.

Élimination du dépassement de température

Un échec courant dans la distillation est le dépassement de température, où un contacteur lent à réagir maintient le chauffage allumé trop longtemps, faisant dépasser la température de son point de consigne et potentiellement endommageant le produit.

Étant donné qu'un SSR peut fournir de petites quantités d'énergie précises, il peut monter en température jusqu'au point cible et s'y maintenir avec peu ou pas de dépassement, protégeant ainsi les matériaux sensibles.

Comprendre les compromis

Bien qu'il soit supérieur pour cette application, les SSR ne remplacent pas universellement les contacteurs. Comprendre leurs limites est essentiel pour une conception de système robuste.

La dissipation thermique est critique

Les SSR ne sont pas parfaitement efficaces et génèrent de la chaleur comme sous-produit de la commutation de courants élevés. Ils doivent être montés sur un dissipateur thermique de taille appropriée pour dissiper cette énergie thermique.

Un refroidissement insuffisant est la cause la plus fréquente de défaillance des SSR.

Sensibilité aux surtensions

Les composants semi-conducteurs d'un SSR peuvent être plus sensibles aux dommages causés par les surtensions sur la ligne d'alimentation qu'un contacteur mécanique robuste. Une protection de circuit appropriée est essentielle.

Mode de défaillance

Une considération de conception critique est que les SSR échouent le plus souvent en état "court-circuité" ou permanent. Cela peut entraîner une condition de chauffage incontrôlable dangereuse.

Pour cette raison, les systèmes utilisant des SSR doivent inclure un contacteur de sécurité indépendant ou un contrôleur de limite de surchauffe pour couper l'alimentation en cas d'urgence.

Faire le bon choix pour votre four

La sélection du bon composant nécessite d'aligner ses capacités avec votre objectif de processus principal. Pour un four de distillation sous vide, le choix est clair.

- Si votre objectif principal est la stabilité absolue de la température et la qualité du produit : La précision d'un SSR combinée à un contrôleur PID est non négociable.

- Si votre objectif principal est la fiabilité à long terme et la réduction de la maintenance : La conception à semi-conducteurs d'un SSR offre une durée de vie opérationnelle beaucoup plus longue qu'un contacteur avec des pièces mécaniques d'usure.

- Si votre objectif principal est le coût initial le plus bas possible pour un processus non critique : Un contacteur mécanique est un appareil plus simple et moins cher, mais il ne convient pas au contrôle précis nécessaire dans la distillation sous vide.

En tirant parti de la modulation de puissance précise d'un relais statique, vous assurez les conditions de processus stables et répétables essentielles à une distillation réussie.

Tableau récapitulatif :

| Caractéristique | Relais Statique (SSR) | Contacteur Mécanique |

|---|---|---|

| Vitesse de commutation | Extrêmement rapide (milliers de fois/min) | Lent (quelques fois/min) |

| Méthode de contrôle | Permet le PID précis et la modulation d'impulsion | Limité au contrôle basique marche/arrêt |

| Stabilité de la température | Excellente (dépassement minimal) | Faible (oscillations constantes de température) |

| Durée de vie | Très longue (pas de pièces mobiles) | Limitée (usure mécanique) |

| Avantage principal | Contrôle de précision pour les processus sensibles | Faible coût initial pour une utilisation non critique |

Prêt à obtenir une stabilité de température inégalée dans vos processus sous vide ?

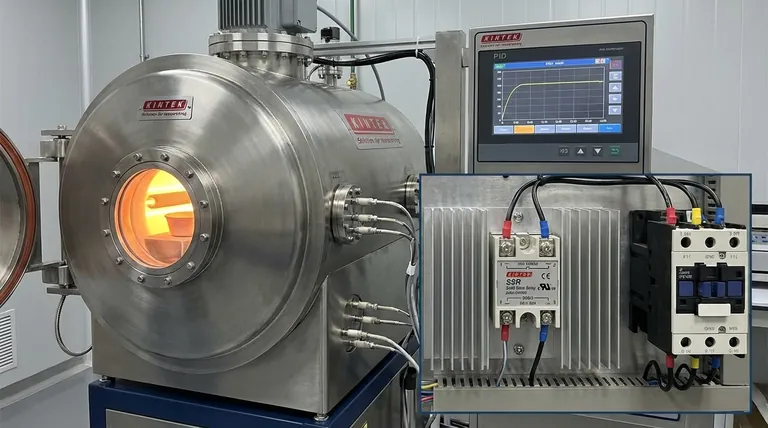

Soutenus par une R&D et une fabrication expertes, KINTEK propose des systèmes de fours Muffle, Tube, Rotatif, sous Vide et CVD, tous personnalisables pour vos besoins uniques. Nos solutions de contrôle de chauffage exploitent la précision des SSR pour garantir que vos processus sensibles, comme la distillation sous vide, sont stables et répétables.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser les performances de votre four et protéger vos précieux produits.

Guide Visuel

Produits associés

- Traversée d'électrode sous ultra-vide Connecteur à bride Câble d'alimentation pour applications de haute précision

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Bride sous ultravide Bouchon aviation Verre fritté Connecteur circulaire étanche à l'air pour KF ISO CF

Les gens demandent aussi

- Quelle est la fonction principale du système de pompe à vide dans le processus d'évaporation de poudre de magnésium ? Assurer une haute pureté et efficacité

- Quelles sont les étapes d'un système de pompage de four sous vide et comment fonctionnent-elles ? Découvrez le processus séquentiel pour une efficacité sous vide poussé

- Comment un système de pompe à vide poussé facilite-t-il la synthèse de rhénates à base de calcium de haute qualité ? Synthèse experte

- Quelles sont les principales exigences techniques pour les pompes à vide dans les fours de frittage sous vide ? Assurer la pureté du matériau et l'efficacité

- Quelle est la fonction des systèmes de vide et des connecteurs d'étanchéité ? Maîtriser les environnements chimiques purs et contrôlés