Essentiellement, un four sous vide offre une réduction significative de la pollution environnementale directe par rapport aux fours traditionnels à atmosphère contrôlée. En fonctionnant dans un vide quasi total, il élimine les sous-produits de combustion et les gaz de process associés au traitement thermique conventionnel, ce qui se traduit par une empreinte opérationnelle sur site plus propre.

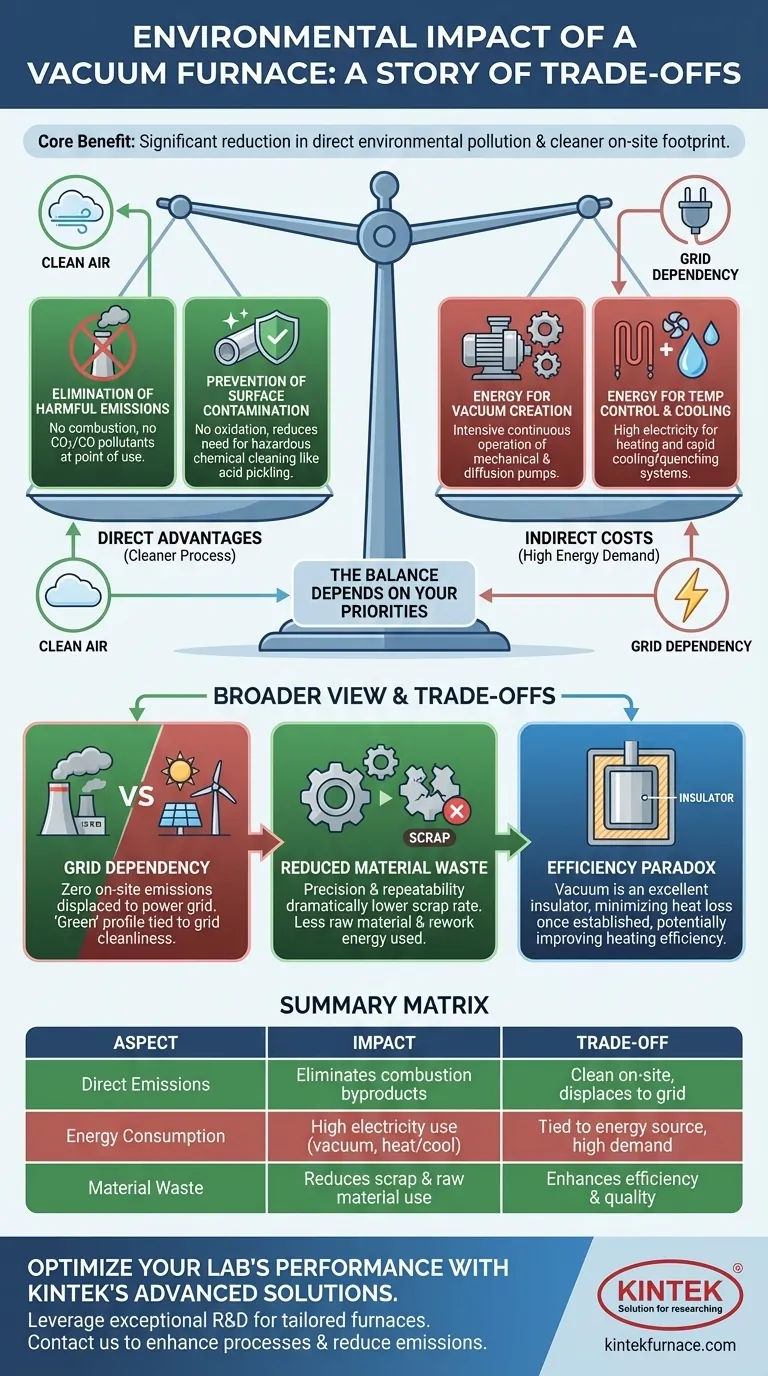

Le véritable impact environnemental d'un four sous vide est une histoire de compromis. Bien qu'il éradique les émissions directes sur site, il transfère la charge environnementale vers une consommation élevée d'électricité, rendant son profil "vert" global dépendant de la source d'énergie et de sa capacité à réduire le gaspillage de matériaux.

Les avantages environnementaux directs

Le principal avantage environnemental d'un four sous vide découle de ce qu'il retire du processus : l'atmosphère elle-même. Cela conduit à deux avantages clés.

### Élimination des émissions nocives

Les fours traditionnels brûlent souvent du carburant ou utilisent des atmosphères gazeuses protectrices, libérant du dioxyde de carbone (CO2), du monoxyde de carbone (CO) et d'autres polluants. Un four sous vide, par sa nature, n'a pas de combustion et donc pas d'émissions directes liées au carburant, ce qui en fait une alternative sans pollution au point d'utilisation.

### Prévention de la contamination de surface

L'environnement sous vide empêche l'oxygène et d'autres gaz réactifs d'interagir avec la surface du matériau. Cela élimine l'oxydation, la décarburation et d'autres formes de contamination qui nécessitent souvent des processus de nettoyage secondaires comme le décapage acide ou le grenaillage, réduisant ainsi l'utilisation et l'élimination de produits chimiques dangereux.

Le coût environnemental indirect : la consommation d'énergie

Le fonctionnement "propre" d'un four sous vide se fait au prix d'une demande énergétique électrique importante. Cet impact se manifeste dans deux domaines principaux.

### L'énergie nécessaire au vide

La création et le maintien d'un vide de haute qualité sont un processus énergivore. Des pompes mécaniques puissantes et des pompes à diffusion doivent fonctionner en continu tout au long du cycle pour éliminer les molécules d'air de la chambre, ce qui représente une part substantielle de la consommation totale d'énergie du four.

### L'énergie de la régulation de la température et du refroidissement

Bien que le vide agisse comme un excellent isolant (ce qui peut améliorer l'efficacité du chauffage), le système nécessite toujours de grandes quantités d'électricité pour ses éléments chauffants. De plus, de nombreux processus nécessitent un refroidissement rapide ou une "trempe", ce qui implique souvent des ventilateurs puissants ou des systèmes de refroidissement par eau, ajoutant une autre couche de demande en énergie et en ressources.

Comprendre les compromis : une vision plus large de l'impact

L'évaluation de l'impact environnemental nécessite de regarder au-delà des seules émissions directes ou de la consommation d'énergie. Le véritable calcul implique une évaluation plus holistique de l'ensemble du cycle de vie de la fabrication.

### Émissions directes vs. dépendance au réseau

Le bénéfice environnemental des émissions nulles sur site est clair. Cependant, cette propreté déplace l'impact environnemental vers le réseau électrique. Un four sous vide fonctionnant à l'électricité générée à partir de combustibles fossiles ne fait qu'externaliser ses émissions, sans les éliminer. Ses références vertes sont donc directement liées à la propreté du réseau énergétique local.

### Coût initial élevé vs. réduction des déchets de matériaux

Les fours sous vide offrent une précision, une répétabilité et un contrôle inégalés. Cela se traduit par des propriétés matérielles supérieures, une résistance des composants améliorée et une distorsion ou un gauchissement minimal.

Cette précision réduit considérablement le taux de rebut. Moins de pièces défectueuses ou non conformes signifie moins de gaspillage de matières premières, moins d'énergie de fabrication gaspillée et moins de besoin de retravailler des pièces gourmandes en énergie, ce qui offre un avantage environnemental puissant, bien qu'indirect.

### Le paradoxe de l'efficacité

Il y a une contradiction apparente dans le profil énergétique du four. Créer le vide est énergivore. Cependant, une fois établi, le vide est un isolant exceptionnel, minimisant la perte de chaleur vers l'extérieur.

Cela peut rendre la phase de chauffage réelle plus efficace que dans un four conventionnel où la chaleur est constamment perdue dans l'atmosphère environnante. L'équilibre énergétique global dépend entièrement du processus spécifique, du temps de cycle et de la conception de l'équipement.

Comment évaluer le véritable impact pour votre application

Le choix de la bonne technologie dépend des métriques environnementales et opérationnelles que vous privilégiez.

- Si votre objectif principal est d'éliminer les émissions sur site et les sous-produits dangereux : Le four sous vide est un choix supérieur, car il élimine complètement les polluants de combustion directs et le besoin de nombreuses étapes de post-traitement chimique.

- Si votre objectif principal est de minimiser la consommation globale d'énergie : L'évaluation est plus complexe ; vous devez comparer la forte demande d'électricité du four sous vide avec l'empreinte énergétique totale d'un four à atmosphère contrôlée, y compris sa consommation de gaz de process et l'énergie gaspillée à retravailler les pièces mises au rebut.

- Si votre objectif principal est de réduire le gaspillage de matériaux et de maximiser la qualité : La précision et la répétabilité d'un four sous vide offrent un avantage décisif en produisant des composants de meilleure qualité, plus durables, avec un taux de rebut significativement plus faible.

En fin de compte, un four sous vide échange une pollution directe et visible contre une dépendance plus élevée et moins visible au réseau électrique, tout en offrant des avantages profonds en termes d'efficacité matérielle.

Tableau récapitulatif :

| Aspect | Impact environnemental |

|---|---|

| Émissions directes | Élimine les sous-produits de combustion et les gaz de process, réduisant la pollution sur site |

| Consommation d'énergie | Forte consommation d'électricité pour la création de vide, le chauffage et le refroidissement, liée à la propreté du réseau |

| Déchets de matériaux | Réduit les taux de rebut grâce à un contrôle précis, minimisant le gaspillage de matières premières et d'énergie |

| Compromis globaux | Déplace la charge environnementale vers les sources d'énergie tout en améliorant l'efficacité et la qualité |

Optimisez les performances environnementales et opérationnelles de votre laboratoire avec les solutions de fours haute température avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons aux laboratoires diversifiés des options personnalisées telles que les fours à moufle, les fours tubulaires, les fours rotatifs, les fours sous vide et à atmosphère contrôlée, et les systèmes CVD/PECVD. Notre forte capacité de personnalisation profonde assure un alignement précis avec vos besoins expérimentaux uniques, vous aidant à réduire les émissions, à minimiser les déchets et à obtenir des résultats supérieurs. Prêt à améliorer vos processus ? Contactez-nous dès aujourd'hui pour une consultation d'experts et découvrez comment nos solutions peuvent bénéficier à vos applications spécifiques !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur