À la base, un four sous vide améliore les performances du produit en créant un environnement vierge et hautement contrôlé. En éliminant les gaz réactifs comme l'oxygène, le four empêche les réactions de surface indésirables tandis que ses commandes avancées permettent une précision thermique inégalée. Il en résulte des composants dotés de propriétés mécaniques supérieures, d'une finition propre et d'une cohérence exceptionnelle par rapport aux pièces issues des méthodes de traitement thermique conventionnelles.

Un four sous vide est moins un simple four qu'un système complet de traitement des matériaux. En supprimant la variable de l'interaction atmosphérique, il offre un contrôle sans précédent sur la chimie de surface et la microstructure interne d'une pièce, ce qui se traduit directement par une résistance, une durabilité et une finition accrues.

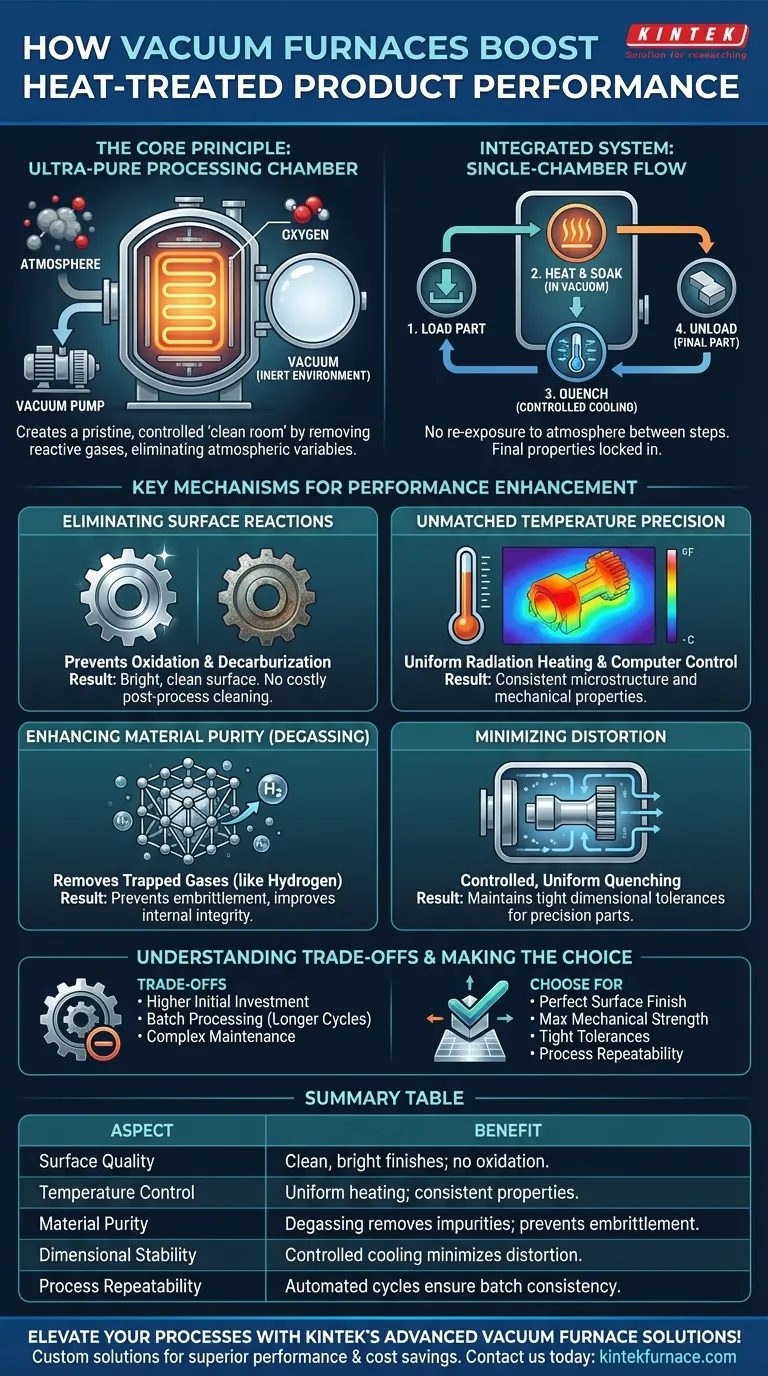

Le Principe Fondamental : Une Chambre de Traitement Ultra-Pure

Ce que le « Vide » Implique pour le Traitement Thermique

Le terme « vide » fait référence à l'élimination de l'atmosphère de la chambre de chauffage, en particulier des gaz réactifs comme l'oxygène. Cela crée un environnement stable et inerte, essentiellement une « salle blanche » pour les composants métalliques.

Cet environnement contrôlé est le fondement de tous les avantages en termes de performance. En éliminant les variables atmosphériques, le processus devient entièrement prévisible et axé sur l'interaction entre la chaleur et le matériau lui-même.

Du Processus Unique au Système Intégré

Les fours sous vide modernes sont des systèmes tout-en-un. Les étapes de chauffage, de maintien en température et de trempe (refroidissement rapide) se déroulent toutes à l'intérieur de la chambre unique et scellée.

Cette intégration empêche toute réexposition à l'atmosphère entre les étapes critiques. La pièce entre, subit l'intégralité du cycle thermique dans un environnement pur, et en ressort avec ses propriétés finales verrouillées, sans contamination.

Mécanismes Clés pour l'Amélioration des Performances

Élimination des Réactions de Surface : Oxydation et Décarburation

Dans un four conventionnel, la chaleur élevée et l'oxygène provoquent une oxydation (formation de calamine) et une décarburation (perte de carbone à la surface de l'acier), qui dégradent toutes deux la pièce.

Un four sous vide empêche complètement ces réactions. Il en résulte une pièce avec une surface brillante et propre dès la sortie du four, sans couche affaiblie ou « métamorphique ». Cela élimine souvent le besoin d'opérations secondaires coûteuses comme le meulage ou le nettoyage chimique.

Obtention d'une Précision et d'une Uniformité de Température Inégalées

Le chauffage sous vide s'effectue principalement par rayonnement, ce qui assure une distribution de température exceptionnellement uniforme. Chaque surface de la pièce, quelle que soit la complexité de sa géométrie, reçoit la même quantité d'énergie thermique.

Combiné à des commandes informatiques sophistiquées, cela permet des profils thermiques hautement précis et reproductibles. Cette cohérence garantit que la microstructure et les propriétés mécaniques souhaitées sont obtenues de manière fiable sur l'ensemble de la pièce et d'un lot à l'autre.

Amélioration de la Pureté des Matériaux par Dégazage

L'environnement sous vide extrait activement les contaminants piégés, tels que l'hydrogène et d'autres gaz indésirables, du métal lui-même. Ce processus est connu sous le nom de dégazage.

En éliminant ces impuretés, le four améliore l'intégrité interne du matériau. L'un des principaux avantages est la prévention de la fragilisation par l'hydrogène, une cause fréquente de défaillance prématurée des composants à haute résistance.

Minimisation de la Déformation grâce à un Refroidissement Contrôlé

Après le chauffage, les pièces sont refroidies rapidement (trempées) pour atteindre la dureté. Les fours sous vide utilisent pour cette étape un remplissage contrôlé par gaz inerte (comme l'azote ou l'argon) ou des bains d'huile intégrés.

Cette méthode assure une vitesse de refroidissement rapide mais très uniforme, ce qui réduit considérablement la contrainte thermique qui provoque le gauchissement et la déformation. Cela permet aux pièces de conserver des tolérances dimensionnelles strictes, ce qui est essentiel pour les composants de précision.

Comprendre les Compromis

Investissement Initial Plus Élevé

Les fours sous vide sont des systèmes complexes et intégrés. Le coût d'investissement initial est nettement plus élevé que celui d'un four à atmosphère conventionnel en raison de la nécessité d'une chambre étanche au vide, de systèmes de pompage et de commandes informatiques sophistiquées.

Traitement par Lots et Temps de Cycle

Le processus de mise sous vide de la chambre, d'exécution du cycle de chauffage et de refroidissement signifie que les fours sous vide fonctionnent par lots. Cela peut entraîner des temps de cycle globaux plus longs par rapport aux fours continus utilisés dans certains scénarios de production de masse.

Complexité de la Maintenance

La nature high-tech d'un four sous vide exige un niveau de maintenance plus élevé. L'entretien des pompes à vide, la vérification des joints et l'étalonnage des systèmes de contrôle nécessitent des connaissances spécialisées et peuvent entraîner des coûts d'exploitation plus élevés par rapport à des équipements plus simples.

Faire le Bon Choix pour Votre Application

Le choix de la bonne méthode de traitement thermique dépend entièrement des exigences de performance de votre produit et de vos objectifs de fabrication.

- Si votre objectif principal est une finition de surface parfaite : Un four sous vide est idéal, car il élimine l'oxydation qui nécessite un nettoyage ou un meulage après le processus.

- Si votre objectif principal est de maximiser la résistance mécanique et la durée de vie en fatigue : La combinaison d'un contrôle précis de la température et du dégazage sous vide offre des microstructures supérieures et cohérentes.

- Si votre objectif principal est de maintenir des tolérances dimensionnelles serrées : Le refroidissement contrôlé et uniforme d'un four sous vide minimise le gauchissement et la déformation, en particulier dans les pièces complexes ou à parois minces.

- Si votre objectif principal est la reproductibilité des processus pour les composants de grande valeur : La nature automatisée et programmable des fours sous vide garantit que chaque lot est traité de manière identique, ce qui entraîne un taux de réussite élevé.

En fin de compte, le choix d'un four sous vide est un investissement dans un contrôle inégalé, donnant un produit final aux performances prévisibles et supérieures.

Tableau Récapitulatif :

| Aspect | Avantage |

|---|---|

| Qualité de Surface | Prévient l'oxydation et la décarburation, ce qui donne des finitions propres et brillantes sans traitement secondaire. |

| Contrôle de la Température | Assure un chauffage uniforme et des profils thermiques précis pour une microstructure et des propriétés mécaniques cohérentes. |

| Pureté du Matériau | Élimine les gaz piégés par dégazage, réduisant la fragilisation par l'hydrogène et améliorant l'intégrité interne. |

| Stabilité Dimensionnelle | Minimise la déformation grâce à un refroidissement contrôlé, maintenant des tolérances serrées pour les composants de précision. |

| Reproductibilité du Processus | Fournit des cycles automatisés et fiables pour les pièces de grande valeur, assurant la cohérence d'un lot à l'autre. |

Améliorez vos processus de traitement thermique avec les solutions de fours sous vide avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous proposons une gamme de produits diversifiée comprenant des fours à Muffle, Tubulaires, Rotatifs, des fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos exigences expérimentales uniques, offrant des performances supérieures, une durabilité accrue et des économies de coûts. Prêt à transformer l'efficacité et la qualité des produits de votre laboratoire ? Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent bénéficier à vos applications spécifiques !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- À quoi sert un four sous vide ? Atteindre la pureté et la précision dans le traitement à haute température

- Que fait un four sous vide ? Obtenir un traitement de matériaux supérieur dans un environnement pur

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.