À la base, le pressage à chaud sous vide est un processus de fabrication haute performance qui utilise simultanément une température élevée et une pression mécanique dans un environnement sous vide. Son objectif est de consolider des poudres ou de lier des matériaux ensemble, créant un produit final exceptionnellement dense, pur et exempt de vides internes. Cette méthode est spécifiquement choisie lorsque le frittage ou le pressage conventionnel ne permet pas d'atteindre les propriétés matérielles requises.

Le véritable objectif du pressage à chaud sous vide n'est pas simplement de former une pièce, mais d'ingénier fondamentalement la microstructure d'un matériau. Il surmonte les limites naturelles des matériaux difficiles à traiter pour atteindre une densité et une pureté quasi parfaites, débloquant des caractéristiques de performance autrement inaccessibles.

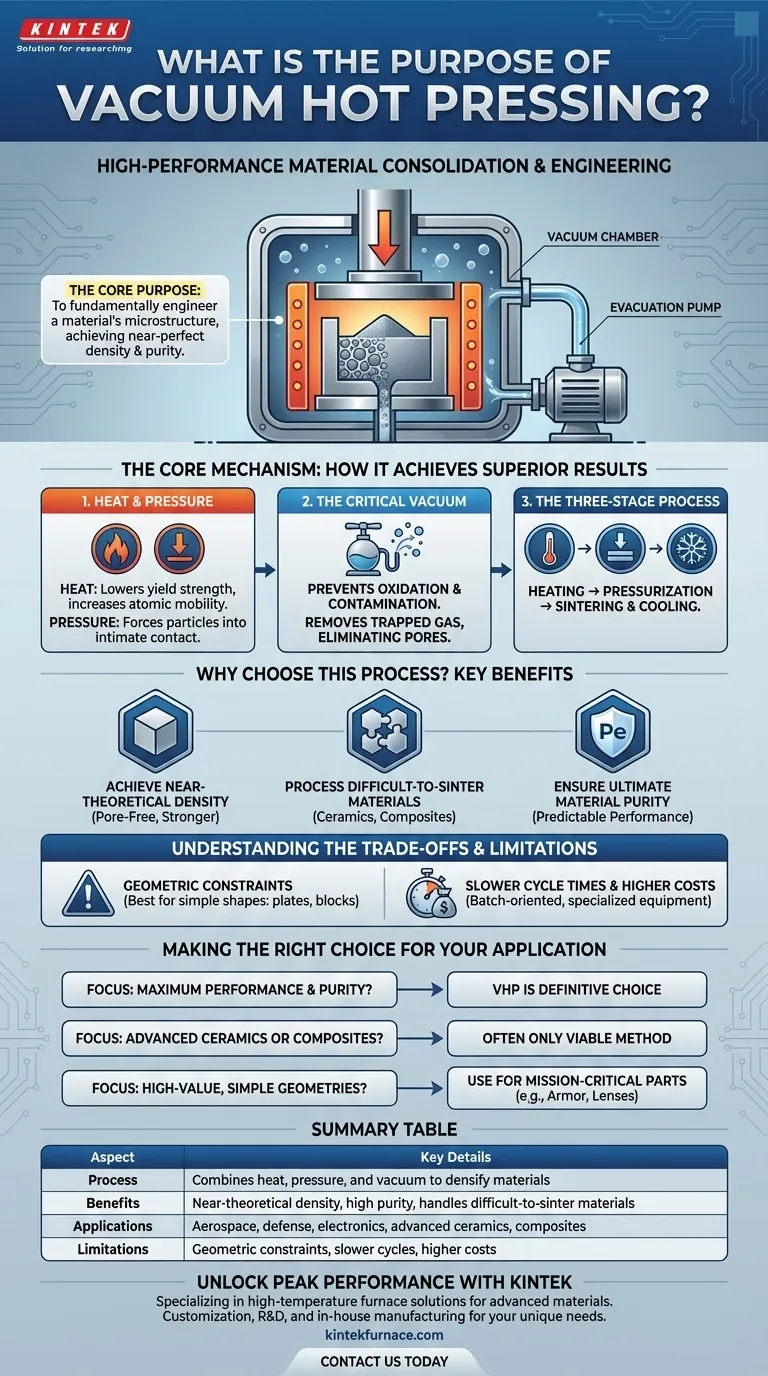

Le Mécanisme Central : Comment il Obtient des Résultats Supérieurs

Le pressage à chaud sous vide fonctionne selon un principe simple : appliquer de la chaleur ramollit un matériau et le rend plus facile à déformer, tandis que la pression force les particules du matériau à se rapprocher, éliminant les espaces entre elles. L'environnement sous vide est le troisième élément essentiel qui rend ce processus particulièrement efficace pour les matériaux avancés.

Combinaison de Chaleur et de Pression

La chaleur fournit l'énergie thermique nécessaire pour abaisser la limite d'élasticité du matériau et augmenter la mobilité atomique. Simultanément, la presse applique une énergie mécanique, qui force physiquement les particules à entrer en contact intime, accélérant le processus de densification.

Le Rôle Critique du Vide

L'élimination de l'air de la chambre remplit deux fonctions vitales. Premièrement, elle prévient l'oxydation et la contamination, ce qui est crucial pour les matériaux réactifs comme certains métaux, alliages et céramiques non oxydes. Deuxièmement, elle élimine le gaz qui serait autrement piégé entre les particules, créant des pores qui affaiblissent la pièce finale.

Le Processus en Trois Étapes

Le processus est méticuleusement contrôlé et se compose de trois étapes principales :

- Chauffage : Le matériau et le moule sont chauffés à une température spécifique dans la chambre à vide.

- Pressurisation : Une fois la température cible atteinte, une pression uniaxiale est appliquée et maintenue pendant une durée déterminée.

- Frittage et Refroidissement : La chaleur et la pression combinées provoquent la liaison et la densification des particules du matériau en une masse solide avant qu'un cycle de refroidissement contrôlé ne commence.

Pourquoi Choisir Ce Processus ? Avantages Clés

Les ingénieurs et les scientifiques des matériaux se tournent vers le pressage à chaud sous vide lorsque l'application finale exige des niveaux de performance que les méthodes de fabrication standard ne peuvent pas fournir.

Atteindre une Densité Théorique Proche

Le principal avantage est la capacité de créer une structure sans pores. Les pores sont des défauts internes qui peuvent initier des fissures, bloquer les chemins thermiques et diffuser la lumière. En les éliminant, le pressage à chaud sous vide améliore considérablement la résistance mécanique, la conductivité thermique et la clarté optique d'un matériau.

Traitement des Matériaux Difficiles à Fritté

De nombreuses céramiques avancées, composites et métaux réfractaires ont de très faibles coefficients de diffusion. Cela signifie que leurs atomes ne bougent et ne se lient pas facilement avec la seule chaleur. L'ajout d'une pression élevée fournit la force motrice nécessaire pour atteindre une densification complète là où le frittage conventionnel échouerait.

Assurer la Pureté Ultime du Matériau

Pour les applications dans l'aérospatiale, la défense ou l'électronique haute performance, même une contamination minimale peut entraîner une défaillance catastrophique. L'environnement sous vide garantit que les propriétés intrinsèques du matériau sont préservées, résultant en un produit fini avec des performances prévisibles et fiables.

Comprendre les Compromis et les Limitations

Bien que puissant, le pressage à chaud sous vide est un outil spécialisé avec des contraintes spécifiques. Ce n'est pas une solution universelle.

Contraintes Géométriques

Le processus est le mieux adapté à la production de formes simples telles que des plaques, des blocs et des cylindres. Bien que des formes plus complexes soient possibles, elles nécessitent des matrices de pressage très sophistiquées et coûteuses fabriquées à partir de matériaux (comme le graphite) capables de résister à des températures et des pressions extrêmes.

Temps de Cycle Plus Lents

Comparé à des processus comme le moulage ou le moulage par injection de poudre, le pressage à chaud sous vide est un processus relativement lent et par lots. La nécessité de créer un vide, de contrôler précisément les taux de chauffage et de refroidissement, et d'appliquer la pression au fil du temps limite son débit.

Coûts Opérationnels Plus Élevés

L'équipement — une chambre à vide, un four à haute température, une presse hydraulique et un système de contrôle sophistiqué — est coûteux à acquérir et à exploiter. Ce coût n'est justifié que lorsque les exigences de performance du composant final ne sont pas négociables.

Faire le Bon Choix pour Votre Application

La sélection du pressage à chaud sous vide dépend entièrement de votre objectif final et de la pertinence des compromis pour votre projet.

- Si votre objectif principal est la performance et la pureté maximales : Ce processus est le choix définitif pour créer des composants avec la plus haute résistance, conductivité thermique ou transparence optique possible.

- Si votre objectif principal est le traitement de céramiques ou de composites avancés : C'est souvent la seule méthode viable pour densifier complètement les matériaux qui résistent aux techniques de frittage conventionnelles.

- Si votre objectif principal est la production de géométries simples de grande valeur : Utilisez ce processus pour des pièces critiques telles que des cibles de pulvérisation cathodique, des plaques d'armure ou des lentilles spéciales où l'intégrité du matériau est bien plus importante que la complexité de la forme ou le volume de production.

En fin de compte, le pressage à chaud sous vide est la solution lorsque vous devez pousser un matériau à la limite absolue de son potentiel.

Tableau Récapitulatif :

| Aspect | Détails Clés |

|---|---|

| Processus | Combine chaleur, pression et vide pour densifier les matériaux |

| Avantages | Densité quasi théorique, haute pureté, traite les matériaux difficiles à fritté |

| Applications | Aérospatiale, défense, électronique, céramiques avancées, composites |

| Limitations | Contraintes géométriques, cycles plus lents, coûts plus élevés |

Libérez les Performances Maximales pour Vos Matériaux avec KINTEK

Vous travaillez avec des céramiques avancées, des composites ou d'autres matériaux difficiles à traiter qui exigent une densité et une pureté exceptionnelles ? KINTEK se spécialise dans les solutions de fours à haute température adaptées à vos besoins uniques. Forts de notre R&D solide et de notre fabrication interne, nous proposons une gamme de produits diversifiée — y compris des fours à vide et à atmosphère, des fours à moufle, tubulaires, rotatifs, et des systèmes CVD/PECVD — tous soutenus par de profondes capacités de personnalisation pour répondre précisément à vos exigences expérimentales et de production.

Ne laissez pas les limitations des matériaux vous freiner. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos technologies de pressage à chaud sous vide et autres fours avancés peuvent vous aider à obtenir des résultats supérieurs dans l'aérospatiale, l'électronique et au-delà !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Quels sont les avantages d'utiliser une presse à chaud sous vide ? Atteignez une qualité de matériau et une précision supérieures

- Quelles sont les plages de force de pressage et de température disponibles pour le pressage isostatique à chaud sous vide ? Optimisez le traitement de vos matériaux

- Comment fonctionne une presse à chaud sous vide ? Obtenez une densité et une pureté de matériau supérieurs

- Qu'est-ce qu'une presse à chaud sous vide et quelle est sa fonction principale ? Débloquez le traitement des matériaux avancés

- Quels sont les composants clés d'une presse à chaud sous vide ? Maîtrise de la température, de la pression et du contrôle de l'atmosphère