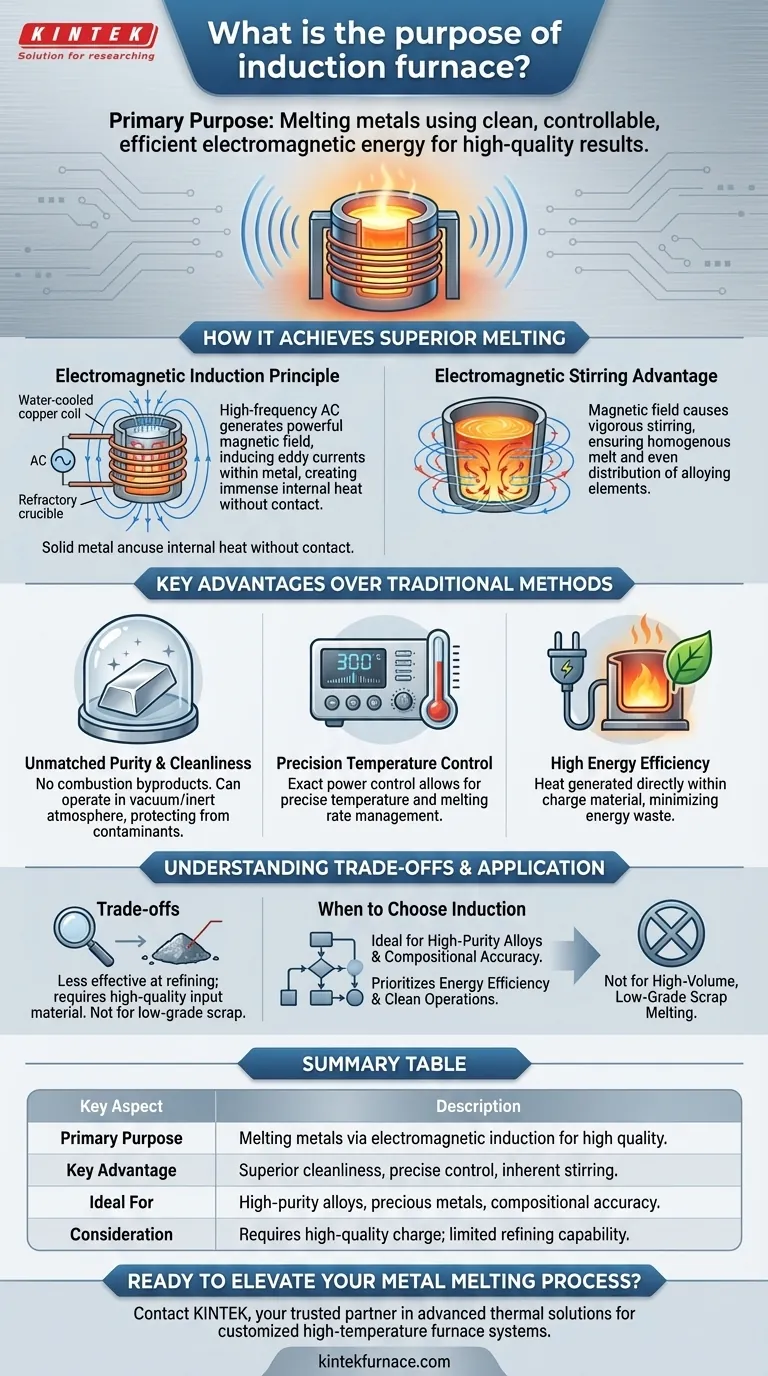

En bref, l'objectif principal d'un four à induction est de faire fondre les métaux en utilisant une énergie électromagnétique propre, contrôlable et efficace. Au lieu de brûler du carburant, il génère de la chaleur directement à l'intérieur du métal lui-même, permettant la production de fer, d'acier, de cuivre, d'aluminium et d'alliages de métaux précieux de haute qualité.

La raison fondamentale de choisir un four à induction n'est pas seulement de faire fondre le métal, mais d'atteindre un niveau de contrôle supérieur sur le processus. Sa conception offre une propreté et une précision inégalées, ce qui en fait le choix définitif pour les applications où la qualité finale et la composition du métal sont critiques.

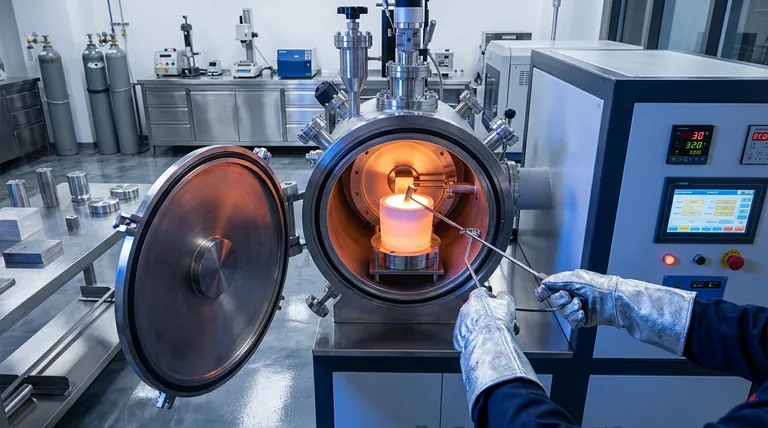

Comment un four à induction réalise une fusion supérieure

Pour comprendre l'objectif d'un four à induction, vous devez d'abord comprendre son principe de fonctionnement unique. Contrairement aux fours traditionnels qui dépendent de sources de chaleur externes, un four à induction est une méthode fondamentalement différente et plus directe.

Le principe de l'induction électromagnétique

Un four à induction utilise un courant alternatif puissant et à haute fréquence qui traverse une grande bobine en cuivre. Cette bobine, refroidie par eau, entoure un récipient non conducteur (un creuset réfractaire) contenant le métal à fondre.

Le courant alternatif dans la bobine génère un champ magnétique puissant et rapidement variable. Ce champ magnétique pénètre le métal à l'intérieur du creuset, y induisant de forts courants électriques, connus sous le nom de courants de Foucault.

La résistance électrique naturelle du métal s'oppose à ces courants, générant une chaleur immense directement à l'intérieur du matériau. C'est le même principe qu'un élément chauffant électrique standard, mais il se produit sans aucun contact physique et de l'intérieur vers l'extérieur.

L'avantage du brassage électromagnétique

Un effet secondaire du champ magnétique intense est une action de brassage vigoureuse au sein du métal en fusion. Ce brassage électromagnétique assure l'homogénéité de la masse en fusion.

Ceci est essentiel lors de la création d'alliages, car cela garantit que des éléments tels que le chrome, le nickel ou le manganèse sont répartis uniformément dans tout le lot, ce qui donne un produit final cohérent et de haute qualité.

Avantages clés par rapport aux méthodes traditionnelles

Le choix d'utiliser un four à induction est motivé par plusieurs avantages clés par rapport aux fours à combustible (cubilot) ou aux fours à arc électrique. Ces avantages répondent directement aux besoins du traitement des métaux moderne et de haute précision.

Pureté et propreté inégalées

Comme aucun combustible n'est brûlé, il n'y a pas de sous-produits de combustion comme le soufre ou le carbone pour contaminer le métal. Cela fait de la fusion par induction un processus exceptionnellement propre.

De plus, le processus peut être confiné sous vide ou dans une atmosphère inerte, protégeant la masse en fusion de l'oxygène et de l'azote présents dans l'air. Ceci est essentiel pour produire des métaux réactifs ou des alliages de très haute pureté.

Contrôle précis de la température

L'alimentation fournie à la bobine d'induction peut être contrôlée avec une extrême précision. Cela donne à l'opérateur un contrôle granulaire sur la température et le taux de fusion.

Ce niveau de contrôle est vital pour produire des alliages complexes qui ont des plages de fusion étroites et des exigences de température spécifiques pour l'ajout d'éléments d'alliage.

Haute efficacité énergétique

La chaleur est générée directement dans la charge, ce qui est bien plus efficace que d'essayer de transférer la chaleur à partir d'une flamme externe ou d'un arc électrique. Moins d'énergie est gaspillée à chauffer les parois du four ou à s'échapper dans l'environnement.

Comprendre les compromis

Bien que puissant, le four à induction n'est pas la solution universelle pour toutes les opérations de fusion. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Moins efficace pour l'affinage

Les fours à induction sont principalement destinés à la fusion, pas à l'affinage. L'action de brassage inhérente va à l'encontre de la séparation du laitier, qui est un élément clé de l'élimination des impuretés dans d'autres types de fours comme le four à arc électrique (FAE).

Par conséquent, les fours à induction nécessitent un matériau d'apport de meilleure qualité et plus propre, car leur capacité à affiner la ferraille de qualité inférieure est limitée.

Sensibilité au matériau de charge

L'efficacité du processus d'induction dépend des propriétés électriques du matériau en fusion. Le four fonctionne mieux avec une charge bien tassée de métal solide.

L'utilisation de particules très fines ou de ferraille lâche et de faible densité peut nuire aux performances et à l'efficacité, nécessitant une sélection et une préparation plus minutieuses des matières premières.

Quand choisir un four à induction

Votre décision doit être guidée par les exigences de qualité spécifiques et les objectifs opérationnels de votre fonderie ou de votre installation de travail des métaux.

- Si votre objectif principal est les alliages de haute pureté et la précision compositionnelle : La propreté inégalée et le contrôle de précision d'un four à induction en font le choix idéal.

- Si votre objectif principal est la fusion à haut volume de ferraille de qualité inférieure : Une méthode plus robuste comme un four à arc électrique, qui gère mieux le laitier et les impuretés, est probablement plus appropriée.

- Si votre objectif principal est l'efficacité énergétique et les normes environnementales : La haute efficacité du four à induction et l'absence d'émissions directes offrent un avantage opérationnel significatif.

En fin de compte, le choix d'un four à induction est une décision stratégique pour les opérations où la qualité du métal, le contrôle et l'efficacité sont les objectifs primordiaux.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Objectif principal | Fusion des métaux par induction électromagnétique pour des résultats de haute qualité. |

| Avantage clé | Propreté supérieure, contrôle précis de la température et brassage inhérent. |

| Idéal pour | Alliages de haute pureté, métaux précieux et applications nécessitant une précision compositionnelle. |

| Considération | Nécessite un matériau de charge de haute qualité ; moins efficace pour affiner les impuretés. |

Prêt à améliorer votre processus de fusion des métaux ?

Votre opération exige-t-elle la pureté supérieure, le contrôle de précision et l'efficacité énergétique d'un four à induction ? KINTEK est votre partenaire de confiance pour les solutions thermiques avancées.

Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires et fonderies des systèmes de fours à haute température robustes. Notre expertise s'étend à la personnalisation des solutions pour répondre précisément à vos besoins uniques de fusion.

Discutons de la manière dont notre technologie peut améliorer la qualité de votre métal et votre efficacité opérationnelle.

Contactez nos experts dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance