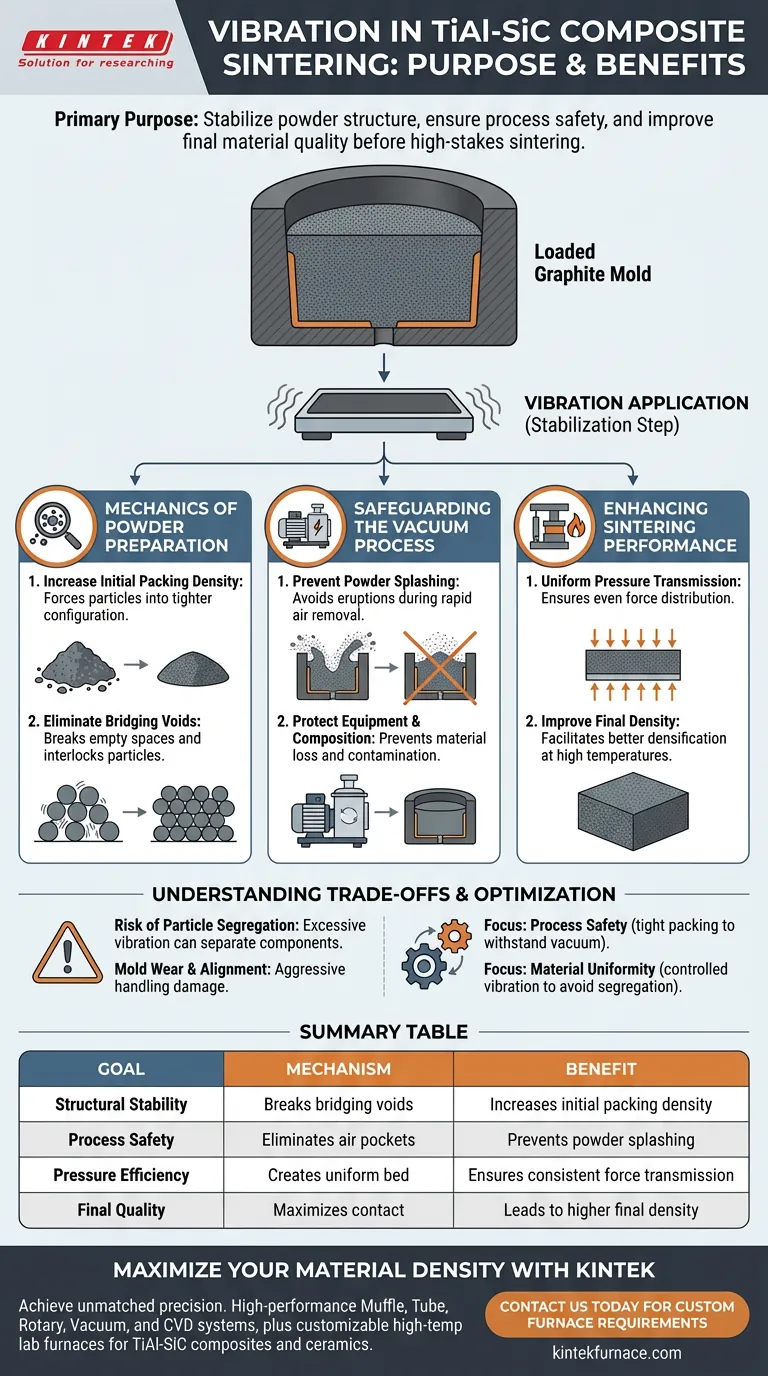

Le but principal de l'application de vibrations au moule en graphite chargé est de stabiliser la structure de la poudre avant le début du processus de frittage à enjeux élevés. Cette étape mécanique augmente la densité de tassement initiale et élimine les vides de "pontage" entre les particules, ce qui est essentiel pour la sécurité du processus et la qualité finale du matériau.

La vibration sert d'étape de stabilisation critique qui empêche la perte de poudre lors de l'évacuation sous vide et garantit que la pression hydraulique appliquée ultérieurement est transmise uniformément. Sans cette étape, l'intégrité structurelle du composite TiAl-SiC final est compromise par une densification inégale.

La mécanique de la préparation de la poudre

Pour comprendre pourquoi la vibration est nécessaire, il faut examiner le comportement des poudres lâches dans les contraintes d'un moule en graphite.

Augmentation de la densité de tassement initiale

Lorsque les poudres de TiAl et de SiC sont versées dans un moule, elles se déposent naturellement dans un état lâche et désordonné. L'application de vibrations force ces particules à se tasser dans une configuration plus serrée. Cela augmente la masse de matériau dans le volume fixe du moule avant que toute chaleur ou pression ne soit appliquée.

Élimination des vides de pontage

Dans un lit de poudre lâche, les particules s'appuient souvent les unes sur les autres, créant des espaces vides ou des "ponts" qui ne s'effondrent pas sous la seule action de la gravité. La vibration introduit une énergie cinétique qui brise ces ponts. Cela garantit que les particules s'emboîtent correctement, éliminant ainsi les grandes poches d'air qui pourraient causer des défauts.

Sécurisation du processus de vide

L'environnement à l'intérieur d'un four de pressage à chaud est rude. La vibration agit comme une protection contre les forces physiques générées pendant l'étape d'évacuation.

Prévention des projections de poudre

Avant le début du chauffage, la chambre du four est évacuée pour créer un vide. Si la poudre est peu tassée et contient des poches d'air piégées, l'élimination rapide de l'air peut provoquer l'éruption ou la "projection" de la poudre hors du moule.

Protection de l'équipement et de la composition

Ces projections entraînent une perte de matériau, modifiant la composition prévue du composite. De plus, la poudre volante peut contaminer le système de vide. Un lit tassé et vibrant résiste à cette perturbation, maintenant le matériau contenu dans le moule en graphite.

Amélioration des performances de frittage

Le moule en graphite agit comme un médium de transmission de force, transférant la pression hydraulique externe (souvent jusqu'à 20 MPa) à la poudre.

Transmission uniforme de la pression

Pour que le moule en graphite transmette efficacement la pression, la résistance offerte par la poudre doit être uniforme. Un lit de poudre vibrant garantit que lorsque le poinçon applique la charge, la force est répartie uniformément sur toute la surface de l'échantillon.

Amélioration de la densité finale

L'objectif ultime du pressage à chaud est la densification par diffusion et réaction à des températures allant jusqu'à 1250 °C. En garantissant une densité initiale élevée et une distribution uniforme de la pression, la vibration contribue directement à une densité finale plus élevée du composite TiAl-SiC durci.

Comprendre les compromis

Bien que la vibration soit essentielle, elle doit être appliquée correctement pour éviter d'introduire de nouveaux problèmes.

Risque de ségrégation des particules

Les particules de TiAl et de SiC ont probablement des densités et des tailles différentes. Une vibration excessive ou incorrecte peut entraîner la séparation (ségrégation) de ces matériaux distincts au lieu de leur mélange. Cela conduirait à un composite non homogène avec des propriétés mécaniques inégales.

Usure et alignement du moule

Le moule en graphite sert à la fois de conteneur et d'outil de précision pour la transmission de la pression. Une manipulation agressive par vibration peut potentiellement endommager les parois du moule ou désaligner le poinçon, ce qui compromettrait le joint de vide ou la direction d'application de la pression.

Optimisation de votre préparation au frittage

L'application de vibrations n'est pas simplement une étape de tassement ; c'est une mesure de contrôle qualité qui dicte le succès du cycle de frittage.

- Si votre objectif principal est la sécurité du processus : Assurez-vous que la poudre est suffisamment tassée pour résister à l'évacuation sous vide sans projections ni perte de matériau.

- Si votre objectif principal est l'uniformité du matériau : Utilisez une vibration contrôlée pour éliminer les vides sans provoquer de ségrégation entre les composants TiAl et SiC.

En traitant l'étape de vibration comme une variable critique plutôt qu'une formalité, vous assurez la production constante de composites denses et sans défauts.

Tableau récapitulatif :

| Objectif | Mécanisme | Avantage |

|---|---|---|

| Stabilité structurelle | Bris des ponts de vide | Augmente la densité de tassement initiale |

| Sécurité du processus | Élimine les poches d'air | Prévient les projections de poudre lors de l'évacuation sous vide |

| Efficacité de la pression | Crée un lit uniforme | Assure une transmission de force cohérente du poinçon |

| Qualité finale | Maximise le contact | Conduit à une densité finale plus élevée et à une homogénéité du matériau |

Maximisez la densité de votre matériau avec KINTEK

Atteignez une précision inégalée dans vos flux de travail de frittage par pressage à chaud. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, ainsi que des fours de laboratoire haute température personnalisables, adaptés à vos besoins de recherche uniques. Que vous développiez des composites TiAl-SiC avancés ou des céramiques spécialisées, notre équipement fournit le contrôle thermique et de pression uniforme nécessaire pour des résultats sans défaut.

Prêt à améliorer l'efficacité de votre laboratoire ? Contactez-nous dès aujourd'hui pour discuter de vos besoins en fours personnalisés avec notre équipe technique !

Guide Visuel

Références

- Microstructure and High-Temperature Compressive Properties of a Core-Shell Structure Dual-MAX-Phases-Reinforced TiAl Matrix Composite. DOI: 10.3390/cryst15040363

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Comment l'automatisation améliore-t-elle le processus de pressage à chaud ? Améliorer la précision, l'efficacité et la qualité

- Pourquoi les fours à pressage à chaud sont-ils essentiels en recherche et développement ? Libérez des innovations matérielles avancées

- Quel rôle joue un moule en graphite de haute résistance dans le pressage à chaud et le frittage de Ag-Ti2SnC ? Amélioration de la densification

- Comment la capacité de contrôle de température de longue durée dans un four de frittage à chaud sous vide améliore-t-elle les céramiques de ZnS ?

- Comment un four de pressage à chaud sous vide contribue-t-il à la densification des composites SiC/Al ? Atteindre une porosité quasi nulle

- Qu'est-ce qu'une presse à chaud sous vide ? Atteindre la pureté et la densité ultimes des matériaux

- Quel est le principe de fonctionnement d'un four de frittage par pressage à chaud sous vide ? Maîtriser la création de matériaux denses

- Comment fonctionne le frittage activé pour les matériaux céramiques ? Températures plus basses, densification plus rapide