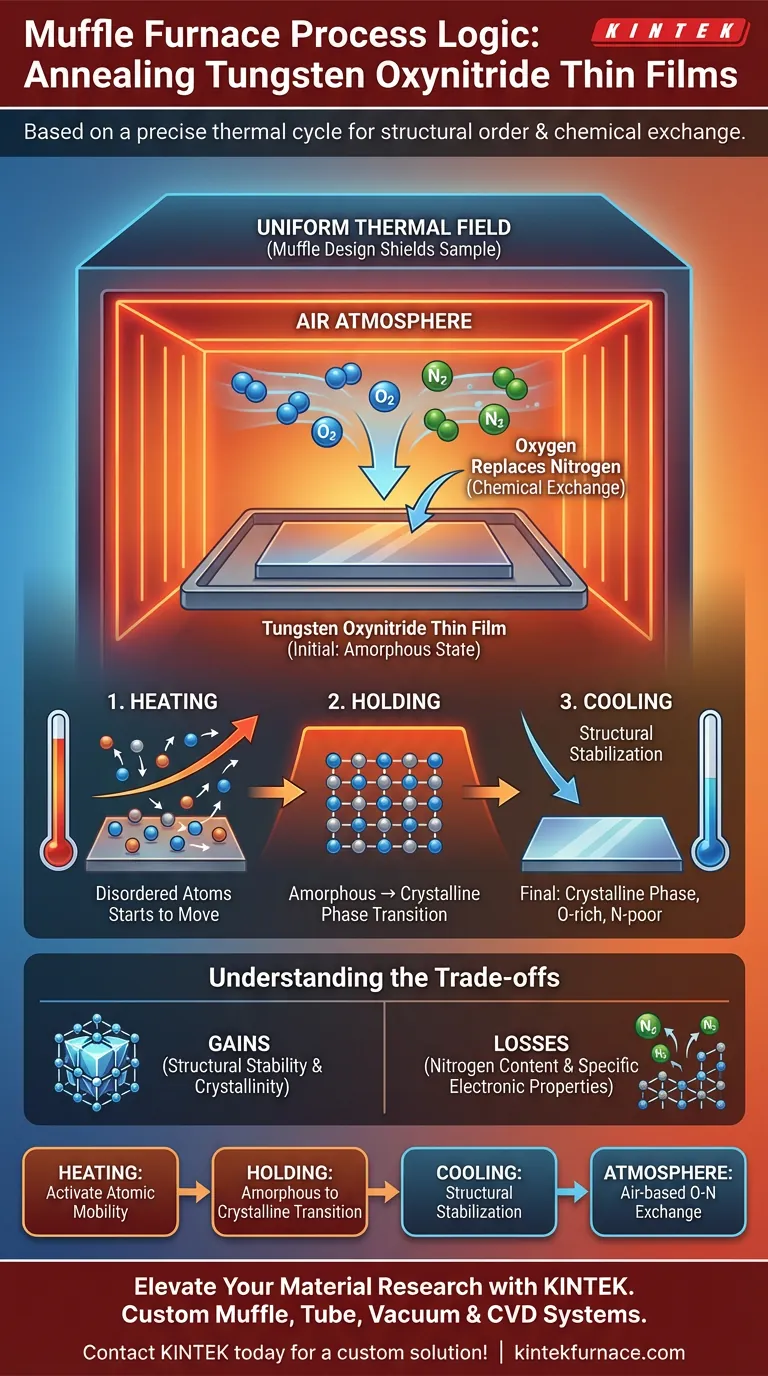

La logique du processus d'un four à moufle repose sur un cycle thermique programmé avec précision, conçu pour imposer un ordre structurel à un matériau désordonné. Plus précisément, pour les couches minces d'oxynitrure de tungstène, le four exécute une séquence de chauffage, de maintien à température constante et de refroidissement contrôlé pour modifier fondamentalement l'état physique et chimique du film.

Point clé Le four à moufle fonctionne comme une chambre de transformation qui convertit les films d'oxynitrure de tungstène d'un état amorphe en une phase cristalline à l'aide d'un champ thermique uniforme. De manière cruciale, ce processus exploite un environnement d'air pour faciliter un échange chimique où l'oxygène atmosphérique remplace les atomes d'azote, impactant directement les performances électrochromes du film.

La mécanique du cycle thermique

Établir le champ thermique

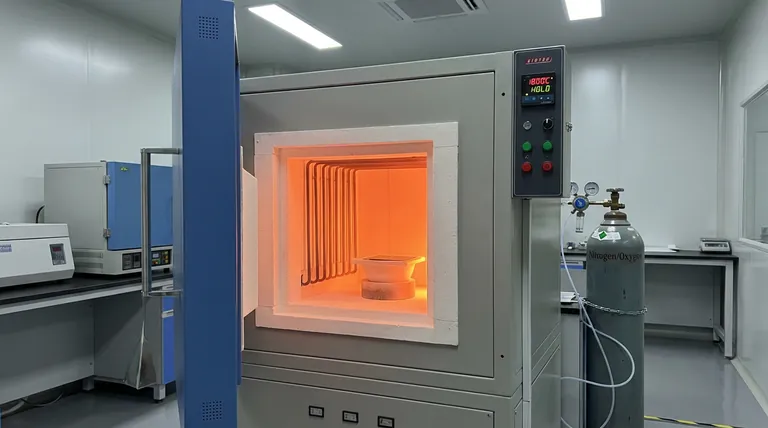

Le mécanisme principal du four à moufle est la création d'un champ thermique uniforme. Contrairement aux méthodes de chauffage direct, la conception du moufle protège l'échantillon des flammes directes ou des éléments chauffants, garantissant que la couche mince est exposée à une chaleur radiante uniforme. Cette uniformité est essentielle pour prévenir les fractures de contrainte ou la cristallisation inégale sur la surface du film.

La séquence à trois étapes

La logique du processus suit une progression linéaire stricte : chauffage, maintien et refroidissement. La phase de "maintien" est particulièrement vitale, car elle fournit le temps nécessaire à l'énergie thermique pour pénétrer le matériau et activer le réarrangement atomique requis pour la transition de phase.

Transformation structurelle et chimique

De l'amorphe au cristallin

Initialement, le film d'oxynitrure de tungstène existe dans un état amorphe, où sa structure atomique est désordonnée. L'énergie thermique fournie par le four facilite la mobilité atomique. Cela permet aux atomes de se réorganiser en un réseau structuré et répétitif, transformant le matériau en une phase cristalline.

L'effet du recuit à l'air

Contrairement aux fours sous vide ou sous gaz inerte, un four à moufle fonctionne généralement dans une atmosphère d'air. Lors du recuit de l'oxynitrure de tungstène, cet environnement n'est pas passif.

Échange oxygène-azote

La logique du processus repose sur l'interaction chimique entre le film et l'environnement. À mesure que la température augmente, l'oxygène de l'air remplace les atomes d'azote dans le film. Ce changement stœchiométrique fait partie intégrante du traitement pour étudier comment les changements de composition affectent la stabilité thermique.

Comprendre les compromis

Composition vs. Cristallinité

L'utilisation d'un four à moufle implique un compromis spécifique. Bien que vous obteniez une cristallinité et une stabilité structurelle élevées, vous modifiez inévitablement la composition chimique du film.

Perte de teneur en azote

En recuisant à l'air, vous réduisez activement la teneur en azote de l'oxynitrure de tungstène. Si votre objectif est de maintenir des niveaux d'azote élevés pour des propriétés électroniques spécifiques, un four à moufle standard rempli d'air peut être contre-productif par rapport à un four tubulaire sous vide ou riche en azote.

Faire le bon choix pour votre objectif

La "logique" du four à moufle est mieux appliquée lorsque vous avez besoin de stabiliser la structure du matériau tout en comprenant les effets de l'oxydation.

- Si votre objectif principal est la stabilité structurelle : Le four à moufle est idéal pour convertir les films amorphes en structures cristallines robustes grâce à un chauffage uniforme.

- Si votre objectif principal est la recherche électrochrome : Utilisez ce processus pour observer comment le remplacement de l'azote par l'oxygène influence les capacités de changement de couleur de l'appareil.

En fin de compte, le four à moufle agit à la fois comme un organisateur structurel et un réacteur chimique, utilisant la chaleur et l'air pour finaliser les propriétés de votre couche mince.

Tableau récapitulatif :

| Phase du processus | Action | Objectif de transformation |

|---|---|---|

| Chauffage | Application de chaleur radiante uniforme | Activation de la mobilité atomique |

| Maintien | Maintien de la température constante | Transition de phase amorphe à cristalline |

| Refroidissement | Réduction contrôlée de la température | Stabilisation structurelle du réseau |

| Atmosphère | Échange oxygène-azote basé sur l'air | Modification stœchiométrique chimique |

Élevez votre recherche sur les matériaux avec KINTEK

Maximisez le potentiel de vos applications de couches minces avec une technologie thermique de précision. KINTEK fournit des systèmes de moufle, tubulaires, rotatifs, sous vide et CVD de pointe et personnalisables, conçus pour les exigences rigoureuses des laboratoires modernes. Que vous effectuiez un recuit à l'air pour la stabilité structurelle ou que vous ayez besoin d'environnements inertes pour la rétention d'azote, nos équipes d'experts en R&D et de fabrication fournissent les solutions à haute température dont vous avez besoin.

Prêt à affiner votre processus de recuit ? Contactez KINTEK dès aujourd'hui pour une solution de four personnalisée !

Guide Visuel

Références

- Insaf F. Malikov, Л. Р. Тагиров. Anion Doping of Tungsten Oxide with Nitrogen: Reactive Magnetron Synthesis, Crystal Structure, Valence Composition, and Optical Properties. DOI: 10.3390/cryst14020109

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quels sont les avantages des fours à moufle modernes par rapport aux anciens modèles ? Découvrez la précision, l'efficacité et la fiabilité

- Quelle est l'importance de l'utilisation d'une étuve à moufle pour déterminer la teneur en cendres du biochar ? Maîtriser les performances des matériaux

- Comment les fours de paillasse modernes sont-ils contrôlés ? Découvrez la précision grâce aux systèmes PID numériques

- Quelle est la structure d'un four électrique de type boîte ? Découvrez les composants essentiels pour un chauffage précis

- Quel rôle joue un four à moufle dans la pyrolyse en une seule étape du chitosan carboné magnétique ? Synthèse rationalisée

- Quelle est la fonction d'un four à moufle de laboratoire pour la transformation de la kaolinite en métakaolin ? Contrôle de précision de la déshydratation

- Qu'est-ce qu'un four à moufle et quelles sont ses caractéristiques générales ? Découvrez le chauffage de précision pour les laboratoires

- Quel est le principe fondamental d'un four à moufle ? Obtenir un chauffage propre et sans contamination pour vos matériaux