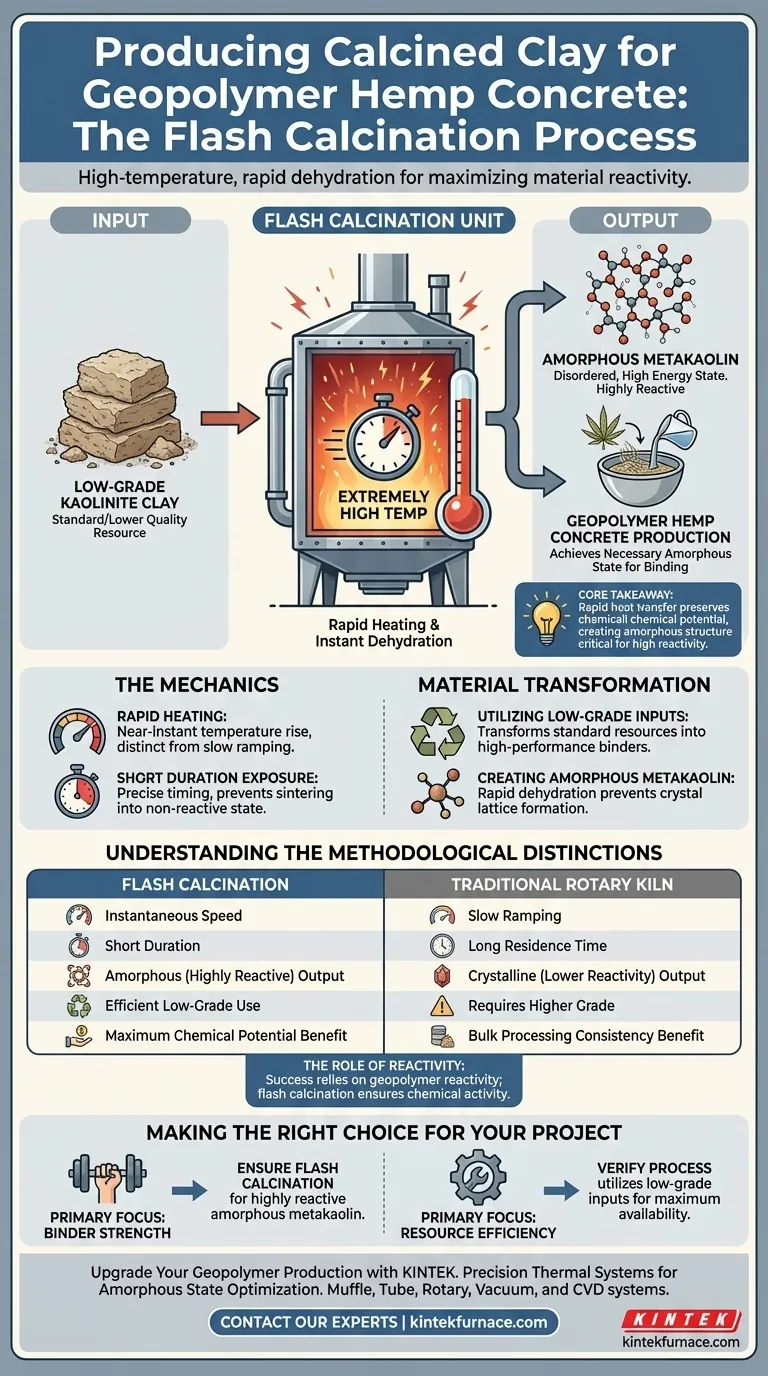

Le processus utilisé pour produire de l'argile calcinée pour le béton de chanvre géopolymère est la calcination flash. Cette technique consiste à soumettre de la kaolinite de basse qualité à des températures élevées pendant une durée extrêmement courte. Cette exposition rapide déclenche une déshydratation immédiate, transformant la matière première en métakaolin amorphe.

Idée clé Contrairement aux méthodes traditionnelles de torréfaction lente, la calcination flash privilégie un transfert de chaleur rapide pour préserver le potentiel chimique de l'argile. Cette rapidité crée une structure amorphe, qui est le facteur clé pour obtenir la haute réactivité requise pour les liants géopolymères.

La mécanique de la calcination flash

Chauffage rapide

La caractéristique déterminante de ce processus est la vitesse d'application de la chaleur. L'équipement de calcination flash amène les particules d'argile à des températures élevées presque instantanément.

Ceci diffère considérablement des méthodes traditionnelles, qui augmentent la chaleur lentement au fil du temps.

Exposition de courte durée

L'argile reste à l'intérieur de l'élément chauffant pendant une très courte période. L'objectif est de modifier l'argile rapidement sans la "surcuire" ou lui permettre de se fritter dans un état non réactif.

Ce chronométrage précis garantit que le matériau atteint l'état exact nécessaire à la géopolymérisation.

Transformation des matériaux

Utilisation d'intrants de basse qualité

Ce processus est spécifiquement noté pour sa capacité à traiter des matières premières de kaolinite de basse qualité.

Il transforme une ressource autrement standard ou de moindre qualité en un liant industriel haute performance.

Création de métakaolin amorphe

La déshydratation rapide provoque un changement chimique spécifique. Elle élimine l'eau de la structure de l'argile si rapidement que les molécules n'ont pas le temps de s'aligner en un réseau cristallin stable.

Au lieu de cela, elles forment du métakaolin amorphe. Cet état désordonné, "amorphe", possède une énergie interne élevée, ce qui le rend très réactif lorsqu'il est mélangé à l'activateur géopolymère.

Comprendre les distinctions méthodologiques

Flash vs. Four rotatif

Il est essentiel de distinguer ce processus de la calcination traditionnelle en four rotatif.

Les fours rotatifs impliquent généralement des temps de séjour plus longs et des profils de chauffage plus lents. La calcination flash remplace cela par un traitement de haute intensité et de courte durée pour maximiser la réactivité.

Le rôle de la réactivité

Le succès du béton de chanvre géopolymère repose sur la réactivité géopolymère du liant.

Si l'argile n'est pas calcinée assez rapidement, elle peut ne pas atteindre l'état amorphe nécessaire. La calcination flash garantit que le produit est suffisamment actif chimiquement pour se lier efficacement à l'agrégat de chanvre.

Faire le bon choix pour votre projet

Lors de l'évaluation des sources d'argile calcinée pour les applications géopolymères, tenez compte de la méthode de production pour garantir les performances du matériau.

- Si votre objectif principal est la résistance du liant : Assurez-vous que le fournisseur utilise la calcination flash pour garantir que l'argile a été convertie en métakaolin amorphe hautement réactif.

- Si votre objectif principal est l'efficacité des ressources : Vérifiez que le processus est capable d'utiliser des intrants de kaolinite de basse qualité pour maximiser la disponibilité des matières premières.

La qualité de votre béton final dépend moins de la qualité initiale de l'argile brute que de la rapidité et de la précision de sa transformation thermique.

Tableau récapitulatif :

| Caractéristique | Calcination flash | Four rotatif traditionnel |

|---|---|---|

| Vitesse de chauffe | Quasi instantanée | Montée lente |

| Durée d'exposition | Extrêmement courte | Temps de séjour long |

| Structure de sortie | Amorphe (Très réactive) | Cristalline (Moins réactive) |

| Utilisation des matières premières | Efficace pour la kaolinite de basse qualité | Nécessite souvent une qualité supérieure |

| Avantage principal | Potentiel chimique maximal | Consistance du traitement en vrac |

Améliorez votre production de géopolymères avec des systèmes thermiques de précision

Obtenir l'état amorphe parfait dans le métakaolin nécessite un contrôle précis de la température et une technologie de chauffage spécialisée. KINTEK fournit des solutions de laboratoire et industrielles de pointe nécessaires pour optimiser la transformation de vos matériaux.

Soutenue par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, ainsi que d'autres fours de laboratoire spécialisés à haute température, tous entièrement personnalisables pour répondre aux exigences de réactivité uniques de vos projets de béton de chanvre géopolymère.

Maximisez la résistance de votre liant et l'efficacité de vos ressources dès aujourd'hui. Contactez dès maintenant nos experts en traitement thermique pour trouver le système idéal pour vos besoins de recherche ou de production.

Guide Visuel

Produits associés

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

Les gens demandent aussi

- Comment le contrôle automatisé des fours rotatifs électriques profite-t-il aux processus industriels ? Atteignez une précision et une efficacité inégalées

- Pourquoi l'analyse de la composition chimique est-elle importante pour la conception des fours rotatifs ? Assurer des opérations efficaces, sûres et conformes

- Quels matériaux peuvent être traités dans les fours rotatifs ? Solutions polyvalentes pour les minéraux, les produits chimiques et les déchets

- Comment fonctionne le groupe d'entraînement d'un four rotatif ? Clé d'un traitement thermique efficace

- Quels sont les avantages de la réduction de la fumée et des cendres dans les fours rotatifs électriques ? Obtenez un traitement plus propre, plus simple et plus rentable

- Quelle température les fours rotatifs électromagnétiques peuvent-ils atteindre ? Jusqu'à 1100°C pour un chauffage à haute efficacité

- Quels sont les principaux composants d'un four rotatif à chauffage indirect ? Maîtriser le traitement thermique précis

- Comment les fours rotatifs électriques atteignent-ils une haute efficacité thermique ? Atteignez plus de 95 % d'efficacité thermique