Au cœur de son fonctionnement, le groupe d'entraînement d'un four rotatif est le moteur qui contrôle l'ensemble du processus thermique. Il utilise un moteur connecté à un système de transmission – le plus souvent un grand engrenage, mais parfois des chaînes ou des roues de friction – pour faire tourner lentement et de manière constante le tambour cylindrique du four. Cette rotation contrôlée est le mécanisme fondamental qui transporte le matériau à travers la chambre chauffée et le culbute pour assurer un chauffage uniforme, ce qui est essentiel pour induire la réaction chimique ou le changement physique souhaité.

Le groupe d'entraînement est plus qu'un simple moteur ; c'est un système de contrôle de précision. Sa fonction principale est de réguler le temps de séjour et le mélange des matériaux à l'intérieur du four, faisant du choix du type d'entraînement une décision d'ingénierie critique directement liée à l'échelle et aux exigences du processus.

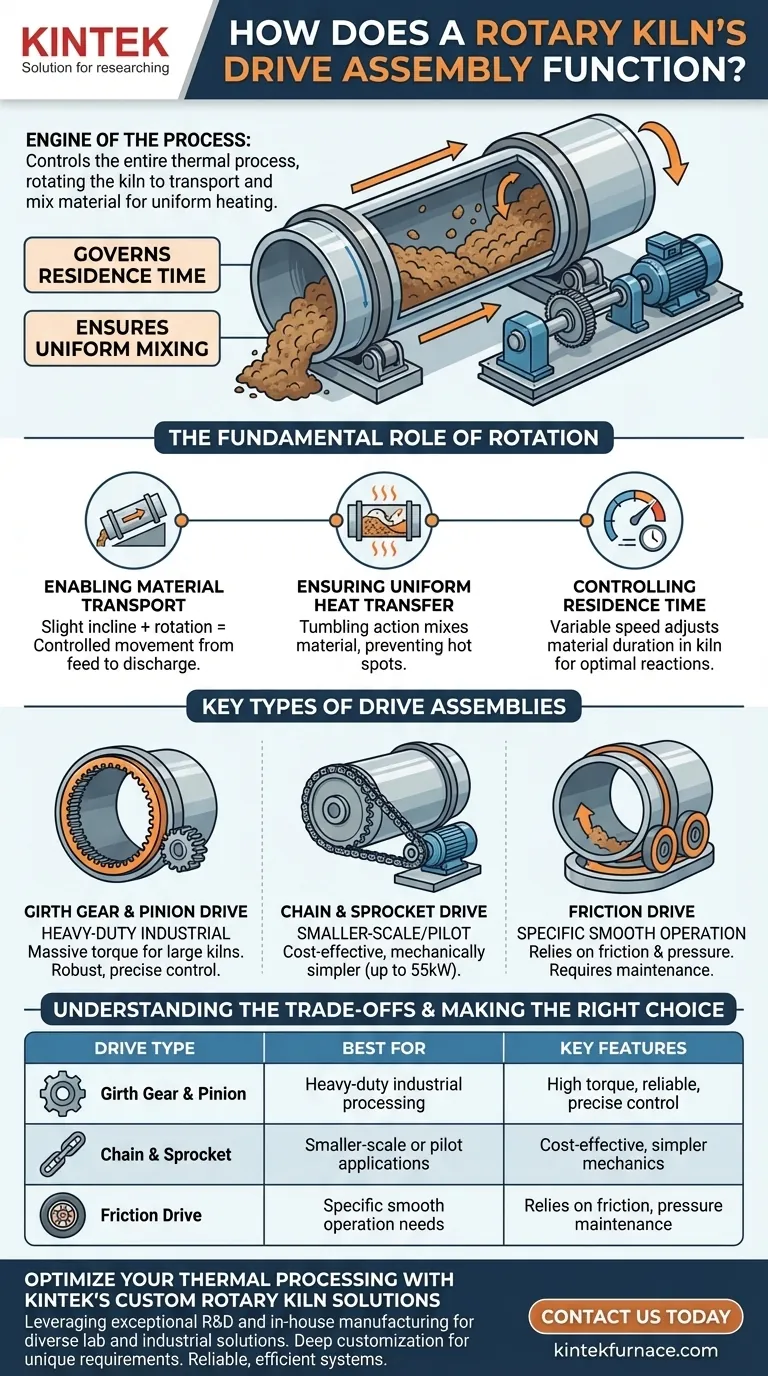

Le rôle fondamental de la rotation dans le traitement par four

Le groupe d'entraînement ne fait pas seulement tourner le four ; il permet les principes fondamentaux de son fonctionnement. La vitesse et la constance de la rotation ont un impact direct sur la qualité du produit et l'efficacité.

Permettre le transport des matériaux

Le tambour du four est légèrement incliné. La rotation lente du groupe d'entraînement, combinée à cet angle, fait doucement basculer le matériau, le faisant se déplacer régulièrement de l'extrémité d'alimentation supérieure à l'extrémité de décharge inférieure.

Sans ce mouvement contrôlé, le matériau passerait soit trop rapidement, soit pas du tout, rendant le traitement continu impossible.

Assurer un transfert de chaleur uniforme

L'objectif principal d'un four est de chauffer chaque particule du matériau à une température spécifique. L'action de culbutage créée par l'entraînement mélange constamment le lit de matériau.

Cela garantit que toutes les particules sont uniformément exposées à la source de chaleur, qu'il s'agisse d'une flamme directe à l'intérieur du four ou de chauffages électriques externes. Cela empêche les points chauds et garantit un produit final constant et de haute qualité.

Contrôler le temps de séjour

Le temps de séjour – la durée totale qu'un matériau passe à l'intérieur du four – est sans doute la variable de processus la plus critique. Le moteur de l'entraînement est presque toujours une unité à vitesse variable.

En ajustant la vitesse de rotation, les opérateurs peuvent contrôler précisément le temps de séjour. Une rotation plus lente augmente le temps que le matériau passe dans le four pour les réactions nécessitant un chauffage plus long, tandis qu'une rotation plus rapide augmente le débit pour des processus plus rapides.

Principaux types de groupes d'entraînement

Bien que l'objectif soit le même, la méthode mécanique utilisée pour faire tourner le four varie en fonction de la taille et des exigences de l'application.

Entraînement par couronne dentée et pignon

C'est la conception la plus courante pour les fours industriels lourds. Une énorme couronne dentée, appelée couronne dentée, est montée autour de la circonférence de la virole du four.

Un petit pignon à couple élevé, entraîné par le moteur et un réducteur, s'engrène avec la couronne dentée pour faire tourner l'ensemble du tambour. Ce système est robuste et peut fournir le couple immense nécessaire pour les fours très grands et lourds.

Entraînement par chaîne et pignon

Pour les fours plus petits ou moins puissants (généralement ceux nécessitant 55 kW ou moins), un système de chaîne et pignon est une alternative viable et économique.

Semblable à une chaîne de vélo, un grand pignon est fixé à la virole du four et est entraîné par un moteur via une chaîne à rouleaux. Cette conception est mécaniquement plus simple mais ne convient pas aux exigences de couple élevé des opérations à grande échelle.

Entraînement par friction

Dans certaines conceptions, un ensemble de roues d'entraînement à haute friction sont pressées contre un anneau de roulement en acier lisse sur la virole du four. Au fur et à mesure que les roues d'entraînement tournent, elles font tourner le tambour du four par friction.

Cette méthode peut offrir un fonctionnement en douceur mais dépend fortement du maintien de la pression correcte entre les roues et la virole du four.

Comprendre les compromis

Le choix d'un groupe d'entraînement implique d'équilibrer la puissance, le coût et les exigences de maintenance. Il n'y a pas de "meilleure" option unique ; il n'y a que la bonne option pour l'application spécifique.

Puissance et échelle

C'est le facteur décisif principal. Le poids immense d'un grand four industriel rempli de matériaux nécessite le couple massif que seul un système d'engrenage et pignon peut fournir de manière fiable.

Pour les petites installations pilotes ou les applications avec des charges plus légères, un entraînement par chaîne fournit une puissance suffisante à un coût d'investissement inférieur.

Maintenance et fiabilité

Les systèmes à couronne dentée sont conçus pour des décennies de fonctionnement continu. Ils sont enfermés et robustes, mais la réparation d'un composant majeur comme l'engrenage lui-même est une entreprise importante.

Les entraînements par chaîne sont plus exposés aux éléments et peuvent nécessiter un tensionnement et une lubrification plus fréquents. Cependant, le remplacement d'une chaîne ou d'un pignon est généralement une tâche plus simple et plus rapide.

Précision et contrôle

Les entraînements à engrenages modernes, surtout lorsqu'ils sont associés à un variateur de fréquence (VFD) sur le moteur, offrent un contrôle de vitesse exceptionnellement précis et réactif. Ceci est essentiel pour les processus où le temps de séjour doit être géré à la seconde près.

Bien que les entraînements par chaîne utilisent également des moteurs à vitesse variable, la mécanique inhérente peut introduire légèrement plus de jeu ou de variation dans le système par rapport à un engrenage étroitement maillé.

Faire le bon choix pour votre objectif

Le groupe d'entraînement optimal n'est pas une solution universelle ; il est dicté par l'échelle et la précision de votre opération de traitement thermique.

- Si votre objectif principal est le traitement industriel intensif et à haut débit : Un système à couronne dentée et pignon est la norme de l'industrie pour sa capacité à fournir le couple élevé et la fiabilité requis pour les grands fours.

- Si votre objectif principal est les applications à petite échelle ou pilotes : Un entraînement par chaîne et pignon offre une solution économique et mécaniquement plus simple, parfaitement adaptée aux exigences de puissance inférieures.

- Si votre objectif principal est un contrôle absolu du processus et de la constance : Un entraînement à engrenages associé à un moteur à fréquence variable moderne offre le contrôle le plus précis et le plus reproductible de la vitesse de rotation et du temps de séjour du matériau.

En fin de compte, le groupe d'entraînement convertit la puissance électrique en contrôle de processus, ce qui en fait le composant critique pour obtenir des résultats cohérents et prévisibles de votre four rotatif.

Tableau récapitulatif :

| Type d'entraînement | Idéal pour | Caractéristiques principales |

|---|---|---|

| Couronne dentée et pignon | Traitement industriel intensif | Couple élevé, fiable, contrôle précis |

| Chaîne et pignon | Applications à petite échelle ou pilotes | Économique, mécanique plus simple |

| Entraînement par friction | Besoins spécifiques de fonctionnement en douceur | Dépend de la friction, nécessite le maintien de la pression |

Optimisez votre traitement thermique avec les solutions de fours rotatifs personnalisées de KINTEK

Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, y compris les fours rotatifs, est complétée par une forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous ayez besoin d'un entraînement robuste à couronne dentée pour l'échelle industrielle ou d'un entraînement à chaîne économique pour des projets pilotes, nous livrons des systèmes fiables et efficaces adaptés à vos objectifs.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer le contrôle de vos processus et votre productivité !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Comment le chauffage par induction électromagnétique améliore-t-il l'efficacité du chauffage dans les fours rotatifs ? Boostez les économies d'énergie et la vitesse

- Quels facteurs influencent la taille et la conception des fours rotatifs ? Optimisez l'efficacité de votre procédé industriel

- Qu'est-ce qu'un four rotatif et quelle est sa fonction principale ? Maîtrisez le traitement thermique industriel pour des résultats uniformes

- Quelles sont les deux approches pour convertir les fours rotatifs à chauffage direct au gaz en chauffage électrique ? Améliorer l'efficacité et la pureté

- Les fours rotatifs à chauffage indirect peuvent-ils être utilisés pour le captage du carbone ? Découvrez des solutions efficaces de captage de CO2

- Quelles sont les principales applications d'un four rotatif électrique ? Obtenez un traitement de matériaux de haute pureté avec précision

- Quels sont les avantages des fours électriques ? Obtenez une cuisson précise, propre et efficace

- Quels sont les inconvénients des fours électriques ? Limitations de température, d'atmosphère et de vitesse de cuisson