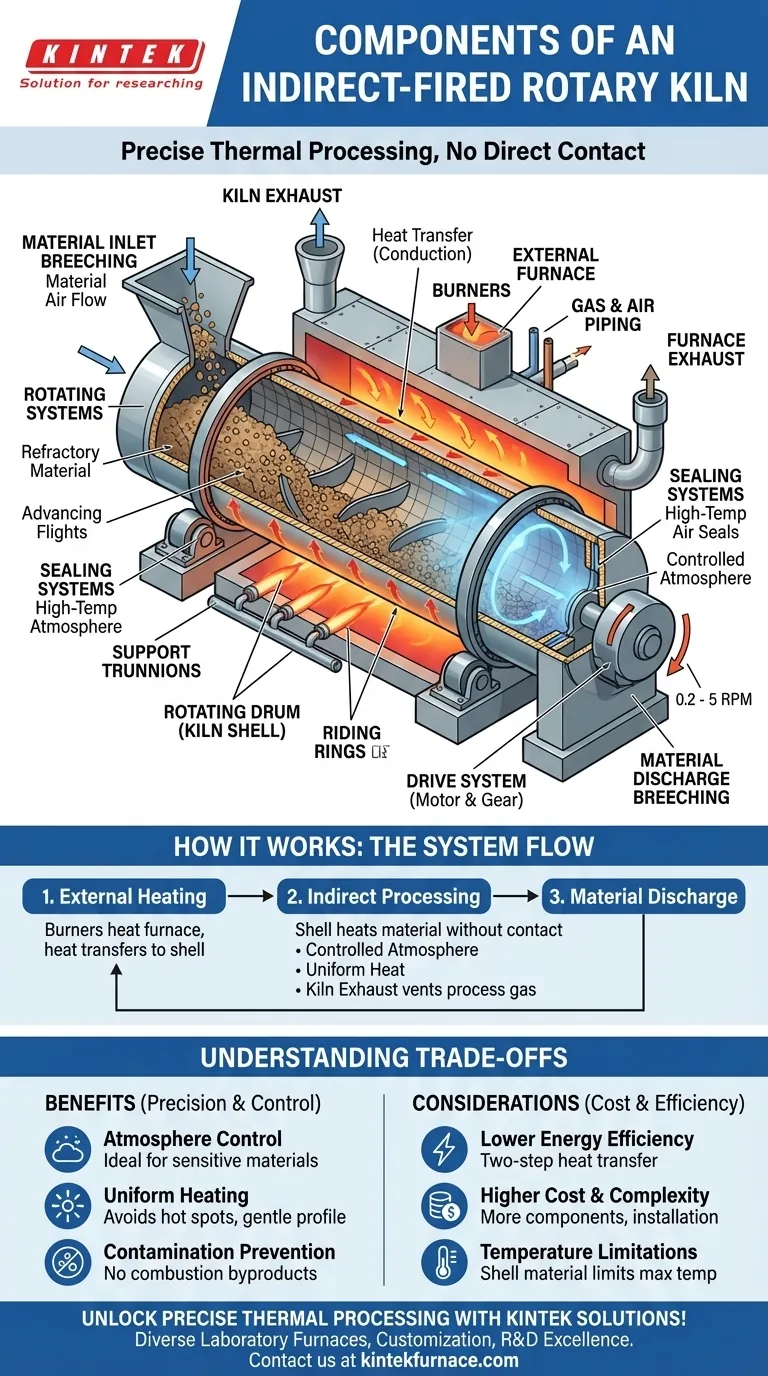

À la base, un four rotatif à chauffage indirect est un système conçu pour un traitement thermique précis sans contact direct entre le matériau et la source de chaleur. Les principaux composants comprennent le tambour rotatif du four, un four externe qui l'enferme, un système d'entraînement, des joints pour contrôler l'atmosphère interne, et des systèmes d'alimentation et de déchargement du matériau. Cette conception est fondamentalement différente des fours à chauffage direct, où les gaz de combustion s'écoulent directement sur le matériau.

La caractéristique distinctive d'un four rotatif à chauffage indirect n'est pas seulement ses pièces, mais sa philosophie de conception : isoler le matériau à l'intérieur d'une coque rotative tout en le chauffant de l'extérieur. Cela permet un contrôle inégalé de l'atmosphère de traitement, une capacité essentielle pour les matériaux sensibles.

Comment le système fonctionne : Une analyse fonctionnelle

Pour comprendre un four à chauffage indirect, vous devez considérer ses composants comme un système intégré travaillant à atteindre un objectif thermique et chimique spécifique.

Le tambour rotatif (coque du four)

La coque du four est le cœur cylindrique du système où le matériau est traité. Elle est montée avec une légère inclinaison, généralement entre 1 % et 4 %, pour faciliter le mouvement régulier du matériau de l'entrée à l'extrémité de décharge lorsqu'il tourne.

À l'intérieur, la coque est souvent revêtue d'un matériau réfractaire pour protéger la structure métallique des températures extrêmes. Elle peut également être équipée de palettes de relevage ou de lifters pour culbuter le matériau, garantissant ainsi qu'il est chauffé uniformément au contact de la paroi interne chaude de la coque.

Le four externe et le système de brûleurs

C'est le principal élément différenciateur. L'intégralité du tambour rotatif est enfermée dans un four externe stationnaire.

Des brûleurs et des canalisations de gaz et d'air associées sont montés sur ce four extérieur. Ils chauffent l'extérieur de la coque rotative du four. La chaleur est ensuite transférée par conduction à travers la paroi de la coque vers le matériau à l'intérieur. Cette méthode indirecte empêche toute contamination par les sous-produits de combustion.

Le système d'entraînement et de support

L'énorme tambour du four est monté sur deux ou plusieurs anneaux de roulement, qui reposent sur des tourillons ou des roues de support.

Un système d'entraînement, généralement composé d'un moteur électrique et d'un grand engrenage ou d'un pignon à chaîne, fait tourner le tambour à une vitesse lente et contrôlée, généralement entre 0,2 et 5 tours par minute (tr/min). Cette vitesse de rotation est un paramètre de processus critique qui dicte le temps de rétention du matériau à l'intérieur du four.

Le système d'étanchéité

Étant donné que le contrôle de l'atmosphère interne est souvent la principale raison de choisir un four indirect, le système d'étanchéité est essentiel.

Des joints d'air haute température, souvent de conception à ressort ou à lamelles, sont installés aux deux extrémités, à l'entrée et à la sortie du matériau. Ces joints empêchent l'air non contrôlé de pénétrer dans le four et permettent de maintenir une atmosphère inerte ou gazeuse spécialisée à l'intérieur du tambour de traitement.

Manutention des matériaux et évacuation

Le matériau entre dans le four par la bâche d'entrée et sort par la bâche de décharge.

L'évacuation du four expulse les gaz et l'humidité libérés par le matériau lui-même pendant le traitement. Ceci est distinct de l'évacuation du four externe, qui expulse les gaz de combustion du système de chauffage externe.

Comprendre les compromis

Le choix d'un four à chauffage indirect implique l'acceptation d'un ensemble spécifique de compromis techniques. Ses avantages sont significatifs, mais ils ont un coût.

Contrôle de l'atmosphère vs efficacité énergétique

Le principal avantage d'un four indirect est le contrôle absolu de l'atmosphère de traitement, ce qui le rend idéal pour les produits sensibles à l'oxygène ou aux sous-produits de combustion.

Cependant, cette conception est généralement moins économe en énergie qu'un four à chauffage direct. La chaleur doit d'abord être transférée à la coque du four, puis la traverser par conduction jusqu'au matériau, un processus en deux étapes qui introduit des pertes thermiques.

Précision vs Coût et Complexité

Le four externe et les systèmes d'étanchéité robustes rendent les fours à chauffage indirect plus complexes mécaniquement et plus coûteux à construire, à installer et à entretenir.

Le compromis est un contrôle supérieur de la température. Le chauffage externe fournit un profil thermique plus uniforme et plus doux, évitant les points chauds intenses qui peuvent se produire avec l'impact direct de la flamme dans les systèmes à chauffage direct.

Limitations des matériaux

Dans un four indirect, la température maximale de processus réalisable est limitée par les propriétés métallurgiques de la coque rotative elle-même, car elle doit résister à la fois à la chaleur élevée et aux contraintes mécaniques de la rotation.

Faire le bon choix pour votre objectif

Votre objectif de traitement spécifique dicte si un four à chauffage indirect est l'outil approprié.

- Si votre objectif principal est le traitement de matériaux sensibles : Un four à chauffage indirect est essentiel pour protéger votre produit des gaz de combustion et maintenir une atmosphère contrôlée et inerte.

- Si votre objectif principal est la calcination ou le grillage de minéraux sans altération chimique : La méthode indirecte est supérieure pour des applications comme la conversion du gypse en plâtre ou le traitement de la bauxite et du sable de silice.

- Si votre objectif principal est d'obtenir un chauffage précis et uniforme : La méthode indirecte offre un contrôle et une uniformité de température inégalés, ce qui est essentiel pour les produits de grande valeur ou sensibles à la chaleur.

- Si votre objectif principal est de maximiser le rendement au coût d'investissement le plus bas : Un four à chauffage direct peut être plus adapté, à condition que votre matériau ne soit pas endommagé par le contact direct avec les gaz de combustion.

Comprendre ces composants fondamentaux et leur interaction vous permet de sélectionner l'outil de traitement thermique précis pour votre objectif spécifique.

Tableau récapitulatif :

| Composant | Fonction | Caractéristiques Clés |

|---|---|---|

| Tambour Rotatif (Coque du Four) | Contient le matériau à traiter ; tourne pour déplacer le matériau | Revêtement réfractaire, palettes de relevage pour un chauffage uniforme |

| Four Externe et Système de Brûleurs | Chauffe la coque du four de l'extérieur | Brûleurs, conduites de gaz/air ; empêche la contamination |

| Système d'Entraînement et de Support | Fait tourner le tambour à des vitesses contrôlées | Moteur électrique, anneaux de roulement, tourillons ; 0,2-5 tr/min |

| Système d'Étanchéité | Contrôle l'atmosphère interne | Joints d'air haute température ; maintient un environnement gazeux inerte |

| Manutention des Matériaux et Évacuation | Gère l'entrée/sortie du matériau et l'évacuation des gaz | Bâches d'entrée/sortie ; évacuations séparées du four et du four externe |

Débloquez un traitement thermique précis avec les solutions avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons aux laboratoires les plus divers des systèmes de fours haute température adaptés à vos besoins. Notre gamme de produits comprend des fours rotatifs, des fours à moufle, à tube, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, enrichis par de profondes capacités de personnalisation pour répondre aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours rotatifs à chauffage indirect peuvent optimiser votre traitement des matériaux avec un contrôle supérieur de l'atmosphère et une efficacité accrue !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique

- Comment les fours à tubes rotatifs obtiennent-ils un contrôle précis de la température ? Maîtriser le chauffage uniforme pour les processus dynamiques

- Quelle est la construction de base d'un four tubulaire rotatif ? Composants clés pour un chauffage uniforme

- Quel est l'objectif du mécanisme de rotation dans un four tubulaire rotatif ? Assurer un chauffage uniforme et un contrôle de processus amélioré

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre