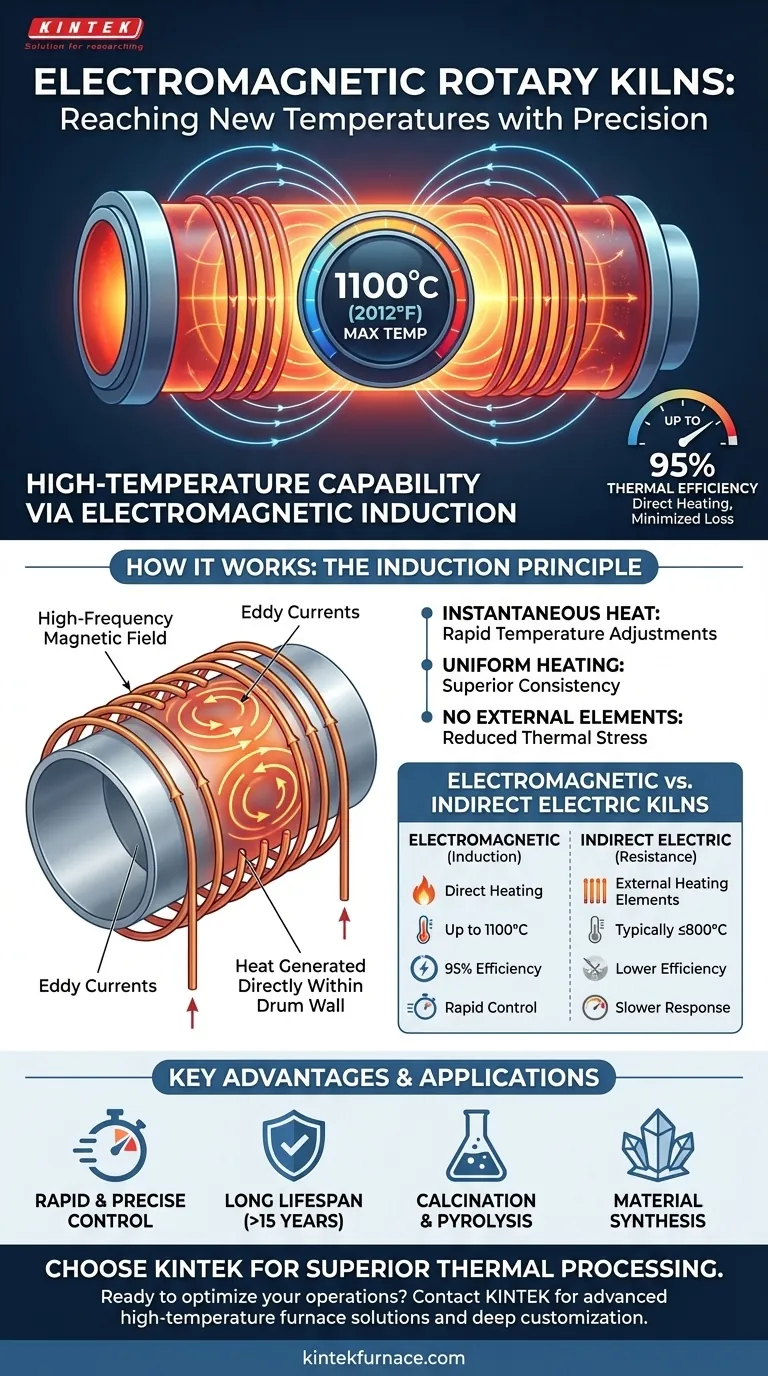

En bref, les fours rotatifs électromagnétiques sont conçus pour atteindre des températures de fonctionnement allant jusqu'à 1100°C (2012°F). Cette capacité à haute température est le résultat direct de leur méthode de chauffage unique, qui les distingue de nombreux autres types de fours électriques et offre des avantages significatifs en termes d'efficacité et de contrôle.

L'aspect clé n'est pas seulement la température maximale, mais comment elle est atteinte. En utilisant l'induction électromagnétique pour chauffer directement le tambour du four, cette technologie offre un chauffage exceptionnellement uniforme, des ajustements de température rapides et une efficacité thermique qui peut atteindre jusqu'à 95%.

Comment les fours électromagnétiques atteignent des températures élevées

La performance d'un four rotatif électromagnétique est ancrée dans la physique du chauffage par induction. Cela est fondamentalement différent des méthodes conventionnelles qui reposent sur des brûleurs externes ou des éléments chauffants.

Le principe du chauffage par induction

Un four électromagnétique fonctionne en générant un champ magnétique alternatif à haute fréquence autour du tambour rotatif métallique. Ce champ magnétique induit des courants de Foucault directement dans la paroi du tambour lui-même.

La résistance du métal à ces courants génère une chaleur intense, uniforme et instantanée de l'intérieur vers l'extérieur. Il n'y a pas d'élément chauffant externe ; le tambour devient sa propre source de chaleur.

L'avantage du chauffage direct

Cette méthode de chauffage direct est la raison de la haute efficacité thermique de la technologie. Étant donné que la chaleur est générée à l'intérieur du matériau qui doit être chaud, très peu d'énergie est perdue dans l'environnement.

Cela contraste fortement avec le chauffage indirect, où la chaleur doit être transférée d'une source externe, à travers la paroi du four, et finalement au produit à l'intérieur, entraînant des pertes thermiques importantes.

Contrôle rapide et précis

Étant donné que la chaleur est générée instantanément par le champ magnétique, les ajustements de température sont extrêmement rapides. Les opérateurs peuvent augmenter ou diminuer la température du four avec un niveau de réactivité difficile à atteindre avec les systèmes à combustible ou électriques indirects qui ont une inertie thermique élevée.

Comprendre les différences opérationnelles

Bien qu'il existe divers fours électriques, la conception électromagnétique occupe une niche de performance spécifique. Ses capacités et ses limitations sont une conséquence directe de son mécanisme de chauffage.

Le plafond opérationnel de 1100°C

La température de fonctionnement maximale de 1100°C est une référence bien établie pour cette technologie. Elle rend ces fours adaptés à un large éventail de processus thermiques exigeants, y compris la calcination, la pyrolyse et la synthèse de matériaux.

Une distinction claire avec les fours électriques indirects

Il est essentiel de ne pas confondre les fours électromagnétiques avec d'autres types, tels que les fours rotatifs indirects chauffés électriquement. Ces conceptions plus conventionnelles utilisent des éléments chauffants à résistance à l'extérieur du tambour.

Ces systèmes indirects sont souvent limités à des températures plus basses, certaines conceptions étant spécifiquement conçues pour des processus jusqu'à 800°C. La limitation provient des éléments chauffants eux-mêmes et des inefficacités du transfert de cette chaleur dans le tambour.

Durabilité et durée de vie

L'absence de combustion externe ou d'éléments chauffants à très haute température réduit le stress thermique sur de nombreux composants. Cela contribue à une longue durée de vie opérationnelle, souvent citée comme étant de plus de 15 ans, avec des protections de sécurité robustes intégrées au système.

Faire le bon choix pour votre processus

La sélection de la technologie de four correcte nécessite de faire correspondre ses capacités à vos exigences de processus spécifiques. La décision dépend de vos objectifs en matière de température, d'efficacité et de contrôle.

- Si votre objectif principal est d'atteindre jusqu'à 1100°C avec une grande uniformité : Un four rotatif électromagnétique est spécifiquement conçu pour cette enveloppe de performance.

- Si votre priorité absolue est de maximiser l'efficacité énergétique et de minimiser les coûts opérationnels : L'efficacité thermique allant jusqu'à 95% fait de cette technologie un choix convaincant.

- Si votre processus nécessite des changements de température rapides et un contrôle précis : La nature instantanée de marche/arrêt du chauffage par induction offre une réactivité supérieure.

- Si votre processus de traitement thermique fonctionne à ou en dessous de 800°C : Un four électrique indirect conventionnel peut être une alternative suffisante et viable à évaluer.

En fin de compte, comprendre le principe de chauffage de base vous permet de choisir la technologie qui correspond le mieux à vos objectifs opérationnels et financiers.

Tableau récapitulatif :

| Caractéristique | Détails |

|---|---|

| Température maximale | Jusqu'à 1100°C (2012°F) |

| Méthode de chauffage | Induction électromagnétique |

| Efficacité thermique | Jusqu'à 95% |

| Contrôle de la température | Ajustements rapides et précis |

| Applications clés | Calcination, pyrolyse, synthèse de matériaux |

| Durée de vie | Plus de 15 ans |

Prêt à améliorer votre traitement thermique avec précision et efficacité ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, tubulaires, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours rotatifs électromagnétiques peuvent optimiser vos opérations et offrir des performances supérieures !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

Les gens demandent aussi

- Quels facteurs doivent être pris en compte lors du choix d'un tube pour un four rotatif tubulaire ? Assurer des performances optimales et une longue durée de vie

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision

- Quels types de matériaux peuvent être traités dans un four tubulaire rotatif ? Découvrez les matériaux idéaux pour le traitement à haute température

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre