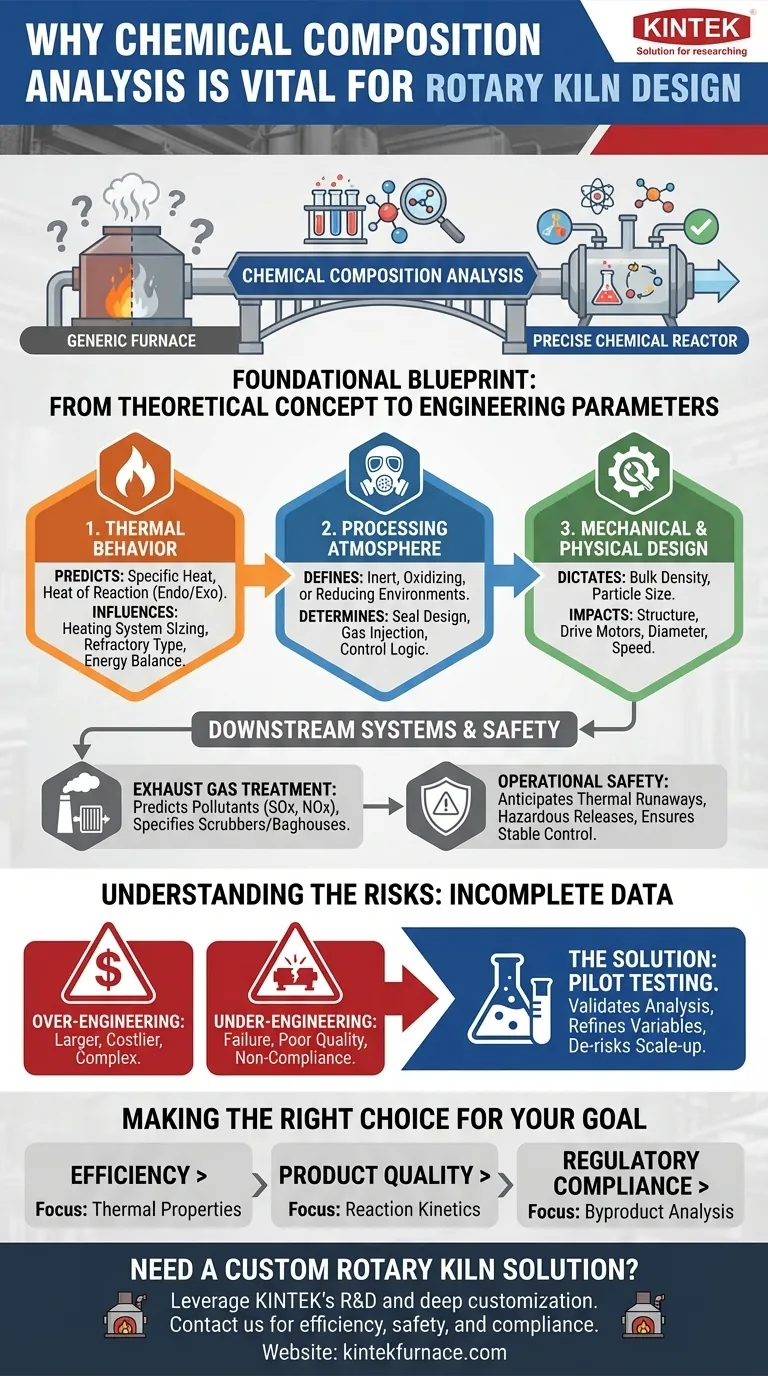

À la base, l'analyse de la composition chimique est le plan fondamental pour la conception d'un four rotatif performant. Ce n'est pas seulement une étape préliminaire, mais le processus critique qui détermine la capacité thermique du four, son atmosphère requise et les systèmes en aval nécessaires pour la conformité environnementale et la sécurité.

Comprendre la composition chimique d'un matériau fait la différence entre concevoir un four générique et concevoir un réacteur chimique de précision. Ne pas effectuer cette analyse risque de construire un four pour le mauvais problème, entraînant inefficacité, mauvaise qualité du produit et rénovations coûteuses.

Des propriétés chimiques aux spécifications du four

La nature chimique et physique du matériau d'alimentation dicte presque tous les aspects de la conception d'un four rotatif. L'analyse fait passer le projet d'un concept théorique à un ensemble de paramètres d'ingénierie concrets.

Prédiction du comportement thermique

La réaction d'un matériau à la chaleur est la considération la plus fondamentale. L'analyse chimique révèle des propriétés telles que la chaleur spécifique (l'énergie nécessaire pour élever sa température) et la chaleur de réaction.

Certains processus sont endothermiques, nécessitant un apport énergétique important de la part des brûleurs. D'autres sont exothermiques, libérant de la chaleur que le four doit être conçu pour gérer afin de prévenir la surchauffe et les dommages à la garniture réfractaire.

Ce profil thermique influence directement le choix et la taille du système de chauffage, le type de réfractaire utilisé et le bilan énergétique global de l'opération.

Définition de l'atmosphère de traitement

De nombreuses transformations chimiques ne peuvent se produire que dans des conditions atmosphériques spécifiques. L'analyse détermine si le processus nécessite un environnement inerte, oxydant ou réducteur.

Par exemple, certaines réactions doivent être exemptes d'oxygène pour prévenir toute combustion indésirable, tandis que d'autres peuvent nécessiter une atmosphère riche en dioxyde de carbone pour provoquer un changement chimique spécifique.

Ceci dicte des éléments de conception cruciaux tels que les joints du four, le système d'injection de gaz et la logique de contrôle globale nécessaire pour maintenir la composition gazeuse précise tout au long du processus.

Dictée de la conception mécanique et physique

L'analyse chimique est souvent associée à des tests de propriétés physiques, et les résultats sont étroitement liés. La densité apparente, par exemple, détermine le poids du matériau et donc les exigences structurelles et mécaniques du four.

Les matériaux de densité plus élevée nécessitent des structures de support plus robustes et des moteurs d'entraînement plus puissants. De même, des propriétés telles que la distribution granulométrique influencent le diamètre et la vitesse de rotation du four, car elles affectent la façon dont le matériau s'étale et dont les gaz peuvent circuler à travers le four.

L'impact sur les systèmes en aval et la sécurité

Un four n'opère pas de manière isolée. Sa conception est fortement influencée par les systèmes qui le suivent, lesquels sont entièrement déterminés par les réactions chimiques qui se produisent à l'intérieur.

Conception pour le traitement des gaz d'échappement

Les réactions chimiques à l'intérieur du four produisent des gaz d'échappement spécifiques. La prédiction de la composition de ces gaz sortants est essentielle pour la conformité réglementaire.

L'analyse permet aux ingénieurs d'anticiper la présence de polluants tels que les oxydes de soufre (SOx), les oxydes d'azote (NOx) ou d'autres composés volatils. Cette connaissance est utilisée pour concevoir et spécifier dès le départ les systèmes de traitement en aval corrects, tels que les laveurs, les dépoussiéreurs ou les oxydants thermiques.

Assurer la sécurité et le contrôle opérationnels

Une compréhension complète du comportement chimique du matériau sous l'effet de la chaleur est primordiale pour la sécurité. Elle aide les ingénieurs à anticiper et à atténuer les risques tels que les emballements thermiques dus à des réactions hautement exothermiques ou au rejet soudain de gaz dangereux.

Cette prévoyance est intégrée dans le système de contrôle du four, garantissant un fonctionnement stable et prévisible.

Comprendre les compromis : Le coût des données incomplètes

Concevoir un four rotatif sans données matérielles complètes représente un risque financier et opérationnel important. La solution réside dans des tests méthodiques.

Le risque de sur-ingénierie

Sans données précises, les ingénieurs sont souvent contraints de concevoir pour un scénario du pire hypothétique. Cela peut conduire à un four plus grand, plus complexe et plus coûteux à construire et à exploiter que nécessaire.

Le danger de sous-ingénierie

Plus grave encore, ne pas tenir compte d'une propriété chimique clé — comme une réaction exothermique inattendue ou un gaz d'échappement corrosif — peut entraîner une défaillance prématurée de l'équipement, une mauvaise qualité du produit et une non-conformité environnementale.

Le rôle des essais pilotes

Lorsque les données sont incomplètes, un processus de test en plusieurs étapes est la seule voie responsable à suivre. Les tests par lots et les tests à l'échelle pilote ne sont pas des coûts, mais des investissements pour dérisquer le projet.

Ces tests valident l'analyse chimique, affinent les variables du processus telles que la température et le temps de séjour, et fournissent les données empiriques nécessaires pour passer à l'échelle d'un four de taille commerciale avec confiance.

Faire le bon choix pour votre objectif

L'accent de l'analyse doit correspondre à l'objectif le plus critique de votre projet.

- Si votre objectif principal est l'efficacité du processus : Concentrez-vous sur les propriétés thermiques du matériau (chaleur spécifique, chaleur de réaction) pour dimensionner précisément le système de chauffage et minimiser la consommation d'énergie.

- Si votre objectif principal est la qualité du produit : Privilégiez la compréhension de la cinétique de réaction pour maîtriser le contrôle de l'atmosphère de traitement et du temps de séjour du matériau.

- Si votre objectif principal est la conformité réglementaire : Insistez sur l'analyse des sous-produits potentiels pour prédire avec précision la composition des gaz d'échappement et spécifier les contrôles environnementaux corrects dès le premier jour.

En fin de compte, une analyse chimique approfondie garantit que votre four rotatif n'est pas seulement construit, mais qu'il est précisément conçu pour son objectif spécifique.

Tableau récapitulatif :

| Aspect | Informations clés issues de l'analyse chimique |

|---|---|

| Comportement thermique | Détermine la chaleur spécifique, la chaleur de réaction (endothermique/exothermique), influençant le choix du système de chauffage et du réfractaire |

| Atmosphère de traitement | Définit le besoin d'environnements inertes, oxydants ou réducteurs, affectant les joints et les systèmes d'injection de gaz |

| Conception mécanique | Influence la densité apparente et la granulométrie, impactant le support structurel et la vitesse de rotation |

| Systèmes en aval | Prédit la composition des gaz d'échappement (par exemple, SOx, NOx) pour la conception des systèmes de traitement tels que les laveurs |

| Sécurité et contrôle | Anticipe les risques tels que les emballements thermiques et les rejets de gaz dangereux pour un fonctionnement stable |

| Compromis | Met en évidence les risques de sur-ingénierie ou de sous-ingénierie, soulignant l'importance des essais pilotes pour la validation |

Besoin d'une solution de four rotatif sur mesure ? Grâce à d'excellentes capacités de R&D et à une fabrication interne, KINTEK propose divers laboratoires équipés de solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à moufle, des fours tubulaires, des fours rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser la conception de votre four pour l'efficacité, la sécurité et la conformité !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

Les gens demandent aussi

- Quel est le principe de fonctionnement de base d'un four rotatif ? Maîtriser l'efficacité du traitement thermique industriel

- Comment le contrôle automatisé des fours rotatifs électriques profite-t-il aux processus industriels ? Atteignez une précision et une efficacité inégalées

- Quels avantages les fours rotatifs à chauffage électrique offrent-ils en matière de contrôle de la température ? Atteindre la précision et l'uniformité pour des résultats supérieurs

- Comment la profondeur du lit est-elle contrôlée dans un four rotatif et pourquoi est-ce important ? Optimisez le transfert de chaleur et l'efficacité

- Quelles sont les applications de séchage des fours rotatifs électromagnétiques ? Découvrez des solutions de séchage efficaces et précises