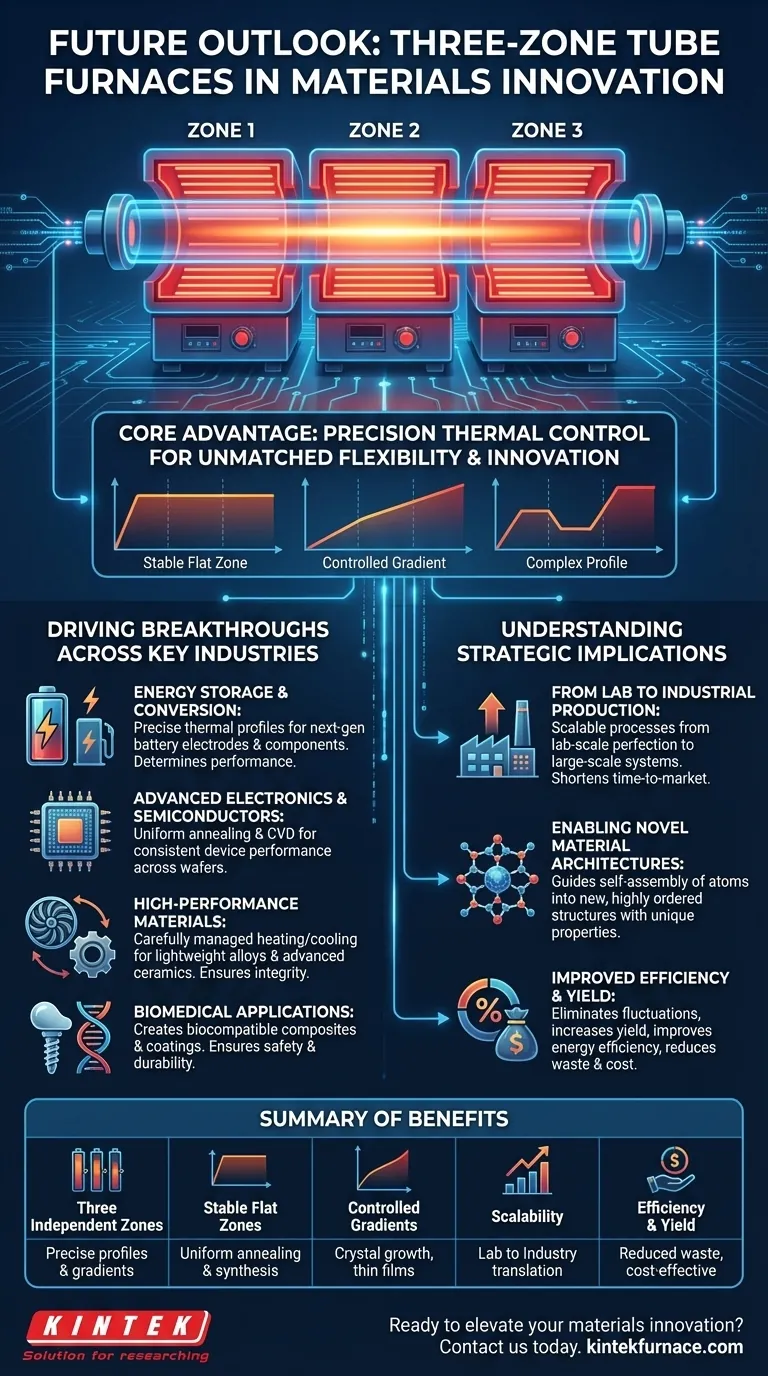

Les fours tubulaires à trois zones sont appelés à jouer un rôle central dans l'innovation des matériaux en raison de leur précision, de leur flexibilité et de leur adaptabilité à divers besoins de traitement thermique. Leur capacité à fonctionner dans des atmosphères contrôlées (par exemple, inertes ou sous vide) et à s'adapter à des applications à haute température (jusqu'à 1 700 °C avec les tubes en alumine) les rend indispensables aux avancées dans le domaine du stockage de l'énergie, des semi-conducteurs et de la biomédecine. La demande croissante de propriétés matérielles personnalisées et de techniques de nanofabrication évolutives telles que le dépôt chimique en phase vapeur (CVD) souligne encore davantage leur pertinence future. Les industries accordant la priorité à la reproductibilité et au contrôle des processus, ces fours s'intégreront probablement de manière plus transparente à l'automatisation et aux flux de travail de synthèse des matériaux avancés.

Explication des points clés :

-

Des applications de plus en plus nombreuses dans des domaines de pointe

- Les fours tubulaires à trois zones sont essentiels pour la R&D dans le domaine du stockage de l'énergie (p. ex. matériaux pour batteries), de la fabrication de semi-conducteurs (via la technique de CVD ) et les implants biomédicaux. Leur conception multizone permet d'obtenir des profils thermiques à gradient, essentiels pour synthétiser des matériaux stratifiés ou composites.

- Exemple : Dans les procédés CVD, un contrôle précis de la température entre les zones garantit un dépôt uniforme de couches minces pour les matériaux optoélectroniques.

-

Compatibilité des matériaux et flexibilité des températures

- Les tubes en quartz (jusqu'à 1200°C) et les tubes en alumine (jusqu'à 1700°C) répondent aux différents besoins des matériaux, du recuit des polymères au frittage des céramiques. Cette polyvalence favorise l'innovation dans le domaine des matériaux de haute performance.

- Par rapport aux fours à cornue sous atmosphère Les fours tubulaires à atmosphère contrôlée offrent un contrôle plus fin de l'atmosphère (par exemple, la pureté du gaz inerte) pour les processus sensibles à l'oxydation tels que la synthèse du graphène.

-

Contrôle de l'atmosphère pour la synthèse avancée

- Les environnements inertes/vides empêchent la dégradation pendant les réactions à haute température, ce qui est crucial pour la métallurgie ou la production de nanoparticules. Les modes de vide faible sont rentables pour le traitement de l'acier, tandis que les atmosphères de haute pureté conviennent aux matériaux semi-conducteurs.

- Les tendances futures pourraient intégrer la surveillance en temps réel de la composition des gaz afin d'optimiser les processus tels que le brasage des carbures ou la diffusion des dopants.

-

Synergie avec l'automatisation industrielle

- La répétabilité du chauffage à trois zones s'aligne sur les objectifs de l'industrie 4.0. Les intégrations potentielles comprennent l'étalonnage de la température piloté par l'IA et la manipulation robotisée des échantillons pour le criblage à haut débit.

- L'uniformité du brasage par induction (référencée dans le contexte) laisse entrevoir comment les fours à tubes pourraient adopter des systèmes de contrôle en boucle fermée similaires.

-

Défis et technologies concurrentes

- Les technologies concurrentes, comme le frittage par micro-ondes, permettent un chauffage plus rapide, mais n'ont pas l'évolutivité des fours tubulaires pour une production continue.

- Les réchauffeurs à bande (utilisés dans les plastiques) mettent en évidence des applications de niche où un chauffage localisé suffit, mais les fours tubulaires restent inégalés pour les transformations de matériaux en plusieurs étapes.

Les perspectives d'avenir dépendent de l'équilibre entre le coût, la précision et l'évolutivité - des facteurs dans lesquels les fours tubulaires à trois zones excellent actuellement. Leur évolution sera probablement axée sur l'efficacité énergétique (par exemple, les systèmes de chauffage hybrides) et sur une analyse plus intelligente des processus, ce qui consolidera leur rôle d'outils fondamentaux dans le domaine de la science des matériaux.

Tableau récapitulatif :

| Aspect clé | Impact sur l'innovation en matière de matériaux |

|---|---|

| Précision multizone | Permet d'obtenir des profils thermiques à gradient pour les matériaux stratifiés/composites (p. ex. films minces CVD). |

| Compatibilité des matériaux | Prend en charge diverses applications (1200°C-1700°C) via des tubes en quartz/alumine. |

| Contrôle de l'atmosphère | Essentiel pour les procédés sensibles à l'oxydation tels que la synthèse du graphène ou le dopage des semi-conducteurs. |

| Intégration de l'automatisation | S'aligne sur l'industrie 4.0 pour un criblage de matériaux reproductible et à haut débit. |

| Avantage concurrentiel | Surpasse le frittage par micro-ondes en termes d'évolutivité et de transformations en plusieurs étapes. |

Améliorez les capacités de votre laboratoire avec les fours tubulaires à trois zones de KINTEK !

En tirant parti de notre

R&D exceptionnelle et notre fabrication interne

nous fournissons des solutions haute température sur mesure pour le stockage de l'énergie, les semi-conducteurs et la recherche biomédicale. Nos fours offrent une précision, un contrôle de l'atmosphère et une évolutivité inégalés, intégrés à une automatisation prête à l'emploi.

Contactez nous dès aujourd'hui

pour discuter de configurations personnalisées répondant à vos besoins uniques en matière de synthèse de matériaux !

Produits que vous pourriez rechercher :

Fenêtres d'observation sous vide de haute pureté pour la surveillance des processus en temps réel

Systèmes MPCVD avancés pour la synthèse de couches minces de diamant

Traversées de vide de précision pour l'intégration d'électrodes à haute température

Pinces à vide à dégagement rapide pour une maintenance efficace des fours

Vannes à vide fiables pour les procédés à atmosphère contrôlée

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité