En bref, un four de traitement thermique sous vide de haute qualité se définit par sa capacité à contrôler précisément la température et à maintenir un environnement extrêmement pur et contrôlé. Ces capacités fondamentales, rendues possibles par des composants sophistiqués, garantissent que le produit final présente des propriétés mécaniques supérieures, une finition de surface impeccable et une cohérence prévisible d'un lot à l'autre.

La véritable marque d'un four supérieur n'est pas une caractéristique unique, mais la manière dont l'ensemble de son système — des pompes à vide aux logiciels de contrôle — fonctionne de concert pour fournir des résultats reproductibles et intègres tout en minimisant les coûts d'exploitation et les défauts de produits.

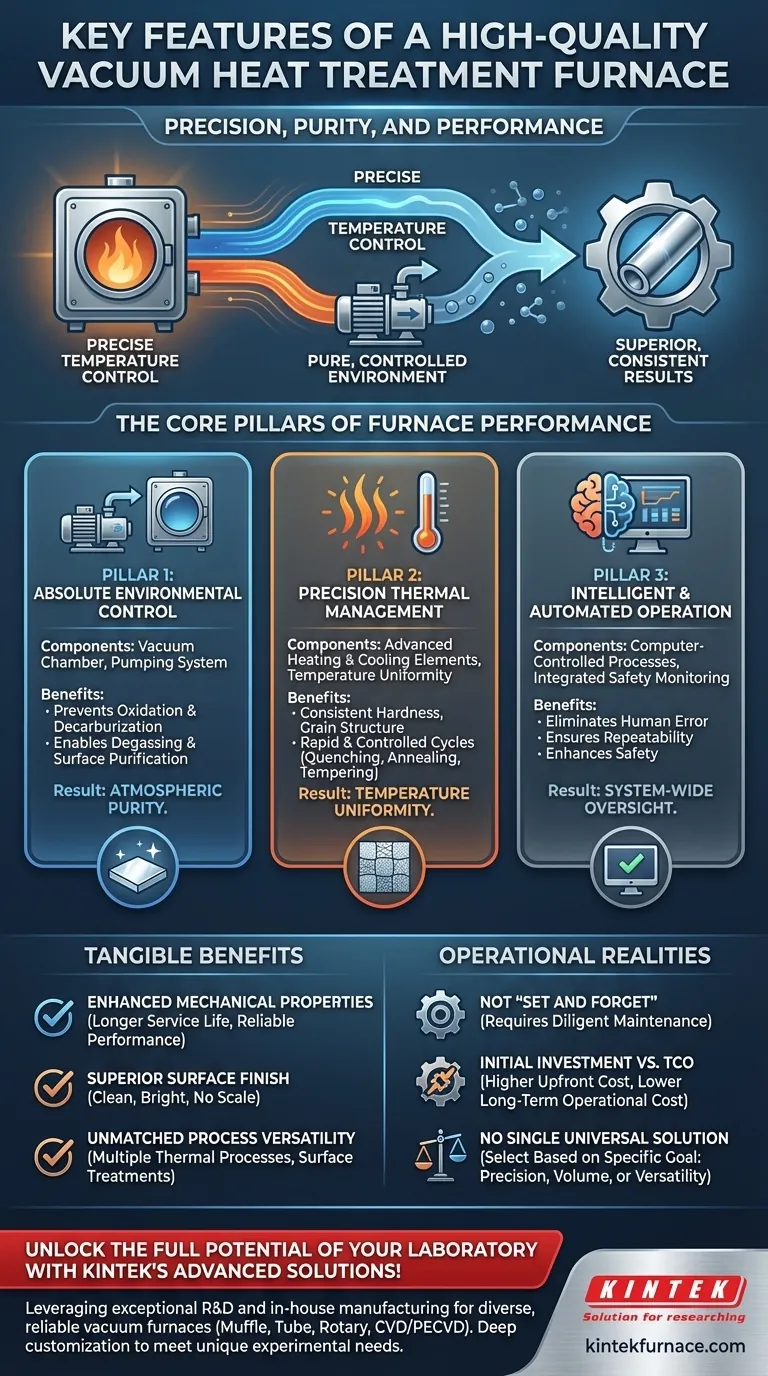

Les piliers fondamentaux de la performance du four

Comprendre un four sous vide nécessite d'aller au-delà d'une simple liste de pièces. Sa qualité est une fonction de la manière dont trois systèmes fondamentaux collaborent pour manipuler les propriétés d'un matériau dans un environnement contrôlé.

Pilier 1 : Contrôle environnemental absolu

La fonction principale d'un four sous vide est d'éliminer l'atmosphère, qui est la source de la plupart des défauts de traitement thermique.

La chambre à vide et le système de pompage sont le cœur de ce processus. Un système de haute qualité atteint un vide profond rapidement, éliminant efficacement l'oxygène et autres gaz réactifs. Cela prévient l'oxydation et la décarburation, qui peuvent compromettre la surface et l'intégrité structurelle d'une pièce.

La pureté atmosphérique en est le résultat direct. En éliminant l'air, le four élimine également les contaminants. Cela permet des processus tels que le dégazage et la purification de surface, où les impuretés sont littéralement extraites du matériau lui-même, résultant en un produit final plus propre et plus résistant.

Pilier 2 : Gestion thermique de précision

La capacité d'un four à gérer la chaleur est ce qui pilote la transformation métallurgique. L'incohérence à cet égard conduit directement à des résultats incohérents.

L'uniformité de la température est la caractéristique la plus critique. Un four de premier ordre garantit que toutes les parties de la pièce, quelle que soit leur position dans la chambre, subissent exactement la même température. Cette uniformité est essentielle pour obtenir une dureté, une structure de grain et des propriétés mécaniques cohérentes sur l'ensemble du lot.

Les éléments chauffants et refroidissants avancés permettent des changements de température rapides et contrôlés. Une efficacité thermique élevée permet au four de chauffer rapidement, tandis que les systèmes de refroidissement intégrés (utilisant du gaz ou d'autres milieux) permettent une trempe contrôlée. Cette vitesse et ce contrôle sont vitaux pour exécuter avec précision des cycles de traitement thermique spécifiques tels que la trempe, le recuit et le revenu.

Pilier 3 : Fonctionnement intelligent et automatisé

Les fours modernes ne sont pas de simples étuves ; ce sont des machines sophistiquées et automatisées conçues pour la reproductibilité et la sécurité.

Les processus contrôlés par ordinateur sont standard dans les équipements de haute qualité. Un système de contrôle robuste permet aux opérateurs de programmer, d'exécuter et de surveiller des cycles de traitement thermique complexes avec une grande précision. Cette automatisation élimine les erreurs humaines et garantit que chaque lot est traité identiquement.

La sécurité et la surveillance intégrées assurent une supervision à l'échelle du système. Ces systèmes surveillent les niveaux de vide, les températures et les flux de gaz, garantissant un fonctionnement sûr et alertant immédiatement les opérateurs de toute déviation par rapport aux paramètres de processus souhaités.

Les avantages tangibles d'un système supérieur

Ces caractéristiques d'ingénierie se traduisent directement par des améliorations mesurables de vos produits et de votre processus.

Propriétés mécaniques améliorées

En prévenant les réactions de surface et en assurant une application uniforme de la chaleur, le four minimise les contraintes internes et évite les problèmes tels que la fragilisation par l'hydrogène. Il en résulte des pièces avec une durée de vie plus longue et des performances plus fiables sous charge.

Finition de surface supérieure

L'absence d'oxygène signifie que les pièces sortent du four propres, brillantes et sans calamine. Cette « purification de surface brillante » élimine souvent le besoin d'opérations de nettoyage ou de finition secondaires coûteuses et chronophages.

Polyvalence de processus inégalée

Un seul four sous vide de haute qualité est capable d'effectuer un large éventail de processus thermiques. Cela comprend la trempe, le recuit, le revenu, le brasage fort, le frittage, et même des traitements de surface tels que la carburation et la nitruration, ce qui en fait un atout très polyvalent.

Comprendre les compromis et les réalités opérationnelles

Bien que les avantages soient clairs, un four sous vide de haute qualité représente un investissement important avec des exigences opérationnelles spécifiques.

Le mythe du « régler et oublier »

Même le four le plus automatisé nécessite un entretien rigoureux. L'inspection et le nettoyage réguliers de la chambre à vide, des éléments chauffants et des pompes ne sont pas négociables. Les joints, les capteurs et autres composants doivent être vérifiés et remplacés pour garantir que le système maintient son intégrité et ses performances.

Investissement initial par rapport au coût total de possession

Un four supérieur entraîne un prix initial plus élevé en raison de ses composants de précision et de son automatisation avancée. Cependant, ce coût est souvent compensé avec le temps par un taux de réussite des produits plus élevé, une réduction des rebuts, une consommation d'énergie plus faible et l'élimination des étapes de traitement secondaires.

Aucun four unique n'est une solution universelle

Bien que très polyvalente, une seule configuration de four peut ne pas être optimale pour tous les processus imaginables. Les applications spécialisées, telles que la trempe au gaz à haute pression pour certains alliages, peuvent nécessiter des conceptions spécifiques pour obtenir les meilleurs résultats possibles.

Faire le bon choix pour votre objectif

La sélection d'un four nécessite d'aligner ses capacités avec votre objectif principal.

- Si votre objectif principal concerne des composants de haute précision (par exemple, aérospatiale, médical) : Privilégiez une uniformité de température exceptionnelle et une intégrité du vide élevée pour garantir des propriétés métallurgiques cohérentes et une contamination de surface nulle.

- Si votre objectif principal est la production à haut volume : Concentrez-vous sur des cycles de chauffage/refroidissement rapides, une automatisation robuste et l'efficacité énergétique pour maximiser le débit et minimiser le coût par pièce.

- Si votre objectif principal est la polyvalence des processus pour la R&D ou un atelier d'usinage : Assurez-vous que le système de contrôle et la conception de la chambre du four peuvent accueillir une large gamme de températures, de pressions et de vitesses de trempe.

En fin de compte, investir dans un four sous vide de haute qualité est un investissement dans le contrôle des processus et la qualité du produit final.

Tableau récapitulatif :

| Catégorie de caractéristique | Composants clés | Avantages |

|---|---|---|

| Contrôle environnemental | Chambre à vide, système de pompage | Prévient l'oxydation, la décarburation ; permet le dégazage et la purification de surface |

| Gestion thermique | Éléments chauffants, systèmes de refroidissement | Assure l'uniformité de la température, le chauffage/refroidissement rapide pour une dureté et une structure de grain cohérentes |

| Fonctionnement et automatisation | Commandes informatiques, surveillance de la sécurité | Élimine les erreurs humaines, assure la répétabilité et améliore la sécurité |

Libérez tout le potentiel de votre laboratoire avec les solutions de fours à haute température de pointe de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des fours de traitement thermique sous vide fiables, y compris des fours à Muffle, à Tube, Rotatifs, sous Vide et à Atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos besoins expérimentaux uniques, offrant des propriétés mécaniques supérieures, des finitions de surface impeccables et une cohérence de processus inégalée. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent optimiser vos processus de traitement thermique et favoriser votre succès !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur