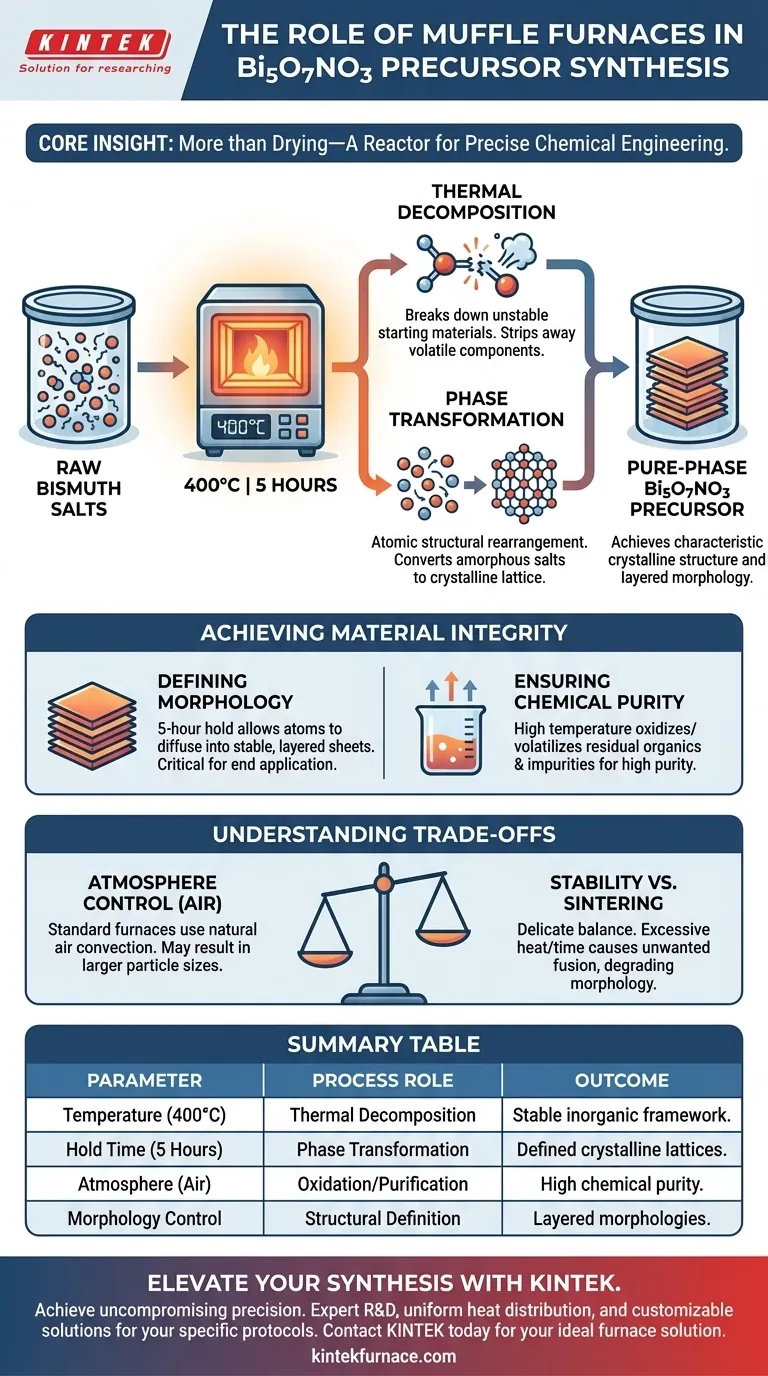

Le but principal de l'utilisation d'un four à moufle dans cette synthèse est de faciliter la décomposition thermique et la transformation de phase. En maintenant une température contrôlée de 400°C pendant 5 heures, le four convertit les sels de bismuth bruts en précurseurs de Bi5O7NO3 en phase pure. Ce traitement thermique spécifique est essentiel pour développer la structure cristalline et la morphologie en couches caractéristiques du matériau.

Idée centrale : Le four à moufle ne se contente pas de sécher le matériau ; il agit comme un réacteur pour une ingénierie chimique précise. Il pilote la transition énergétique des sels chimiques bruts vers une structure inorganique stable et structurée par une exposition contrôlée à haute température.

Le mécanisme de transformation

Décomposition thermique

La fonction fondamentale du four à moufle dans ce contexte est de décomposer les matières premières. À 400°C, les matières premières à base de sels de bismuth deviennent instables et subissent une décomposition thermique.

Ce processus élimine les composants volatils des sels bruts. Il isole efficacement les composants de bismuth et d'oxygène souhaités pour le précurseur final.

Transformation de phase

Simultanément, la chaleur induit une transformation de phase. Il s'agit d'un réarrangement structurel au niveau atomique, convertissant les sels décomposés amorphes ou désordonnés en un réseau cristallin défini.

Cette transformation est ce qui crée la Bi5O7NO3 en "phase pure". Sans ce traitement thermique spécifique, le matériau resterait un mélange de sels bruts plutôt qu'un composé chimique unifié.

Atteindre l'intégrité du matériau

Définition de la morphologie

La durée du traitement — en particulier le maintien de 5 heures — permet au matériau de s'installer dans une forme physique stable. La référence principale indique que ce processus produit des morphologies en couches.

Cette définition structurelle est essentielle pour l'application finale du matériau. La température élevée fournit l'énergie nécessaire à la diffusion des atomes et à leur arrangement en ces feuillets spécifiques.

Assurer la pureté chimique

Bien que l'objectif principal soit la formation de Bi5O7NO3, le processus de calcination sert également d'étape de purification. Les environnements à haute température facilitent généralement l'élimination des résidus organiques ou des solvants utilisés aux stades précédents de la synthèse.

En soumettant les précurseurs à 400°C, toute impureté restante ou matière première non réagie est susceptible d'être oxydée ou volatilisée. Il en résulte une poudre finale possédant la haute pureté requise pour les applications avancées.

Comprendre les compromis

Limites du contrôle de l'atmosphère

Les fours à moufle standard fonctionnent généralement dans un environnement d'air. Bien qu'efficaces pour l'oxydation et la calcination de base, ils manquent du contrôle d'atmosphère spécifique (comme l'oxygène pur) que l'on trouve dans les fours à atmosphère spécialisés.

Comme indiqué dans des études supplémentaires sur d'autres oxydes, des atmosphères spécifiques peuvent inhiber la diffusion volumique et favoriser la diffusion de surface pour réduire la taille des particules. L'utilisation d'un four à moufle standard signifie que vous dépendez de la convection naturelle de l'air, ce qui peut entraîner des tailles de particules plus grandes par rapport au traitement sous atmosphère contrôlée.

Stabilité thermique contre frittage

Il existe un équilibre délicat entre l'obtention de la transformation de phase et l'induction d'un frittage indésirable. Bien que 400°C soit nécessaire à la formation, une chaleur ou une durée excessive peut provoquer la fusion des particules.

Cela dégraderait la morphologie en couches souhaitée et réduirait la surface. Le protocole spécifique de 400°C pendant 5 heures est probablement optimisé pour maximiser la cristallinité tout en minimisant l'agglomération.

Faire le bon choix pour votre objectif

Pour optimiser la synthèse des précurseurs de Bi5O7NO3, considérez vos objectifs spécifiques :

- Si votre objectif principal est la pureté de phase : Respectez strictement le point de consigne de température de 400°C pour assurer la décomposition thermique complète des sels de bismuth sans faire fondre la structure.

- Si votre objectif principal est la définition structurelle : Assurez-vous que la durée de 5 heures est ininterrompue pour laisser suffisamment de temps au réarrangement atomique en morphologies en couches.

- Si votre objectif principal est la taille des particules : Sachez qu'un four à moufle à air standard peut produire des particules plus grosses qu'un four à atmosphère contrôlée ; un broyage post-calcination peut être nécessaire.

La précision du traitement thermique est le facteur le plus critique pour définir l'identité chimique de votre précurseur.

Tableau récapitulatif :

| Paramètre | Rôle du processus | Résultat pour Bi5O7NO3 |

|---|---|---|

| Température (400°C) | Décomposition thermique | Convertit les sels de bismuth bruts en une structure inorganique stable. |

| Temps de maintien (5 heures) | Transformation de phase | Assure un réarrangement atomique complet en réseaux cristallins définis. |

| Atmosphère (Air) | Oxydation/Purification | Élimine les impuretés volatiles et les solvants résiduels pour une haute pureté chimique. |

| Contrôle de la morphologie | Définition structurelle | Facilite le développement de morphologies en couches caractéristiques. |

Élevez votre synthèse de précurseurs avec KINTEK

Atteignez une précision sans compromis dans vos processus de calcination à haute température. Que vous synthétisiez des précurseurs de Bi5O7NO3 ou des céramiques avancées, KINTEK fournit l'équipement thermique spécialisé nécessaire à une transformation de phase et une intégrité matérielle exactes.

Pourquoi choisir KINTEK ?

- R&D et fabrication expertes : Nos systèmes sont conçus pour une distribution uniforme de la chaleur et un contrôle stable de la température.

- Solutions polyvalentes : Des fours à moufle et à tube standard aux systèmes avancés de vide, CVD et rotatifs.

- Personnalisable selon vos besoins : Nous adaptons les fours de laboratoire à haute température pour répondre à vos protocoles de recherche ou de production spécifiques.

Prêt à optimiser la morphologie et la pureté de votre matériau ? Contactez KINTEK dès aujourd'hui pour trouver votre solution de four idéale !

Guide Visuel

Références

- Jiaying Yan, Shunsuke Yagi. Defect‐Driven Reconstruction of Bismuth Nanoflowers via Precursor Engineering for Highly Efficient CO<sub>2</sub>‐to‐Formate Electrochemical Reduction. DOI: 10.1002/smsc.202500296

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quels ont été les résultats du recuit des matériaux à base de silicium dans le four à moufle ?Augmenter la conductivité pour assurer le succès des semi-conducteurs

- À quoi sert un four à moufle électrique ? Un guide pour le traitement à haute température sans contamination

- Quelle fonction principale remplit un four à moufle à haute température lors de l'étape de traitement thermique du verre lié au silicate de sodium ?

- Quels sont les avantages des fours à moufle par rapport aux fours tubulaires ? Choisissez le bon four pour votre laboratoire

- Quels sont les composants clés d'un four à moufle tel qu'illustré dans son diagramme ? Découvrez son architecture centrale

- Quelles sont les spécifications techniques typiques des fours à moufle ?Caractéristiques essentielles pour un chauffage de précision

- Quel rôle joue un four à moufle dans la production de poudre d'électrolyte BCZY712 ? Atteindre une pureté de phase parfaite

- Quel est le but de la carbonisation à 300°C dans un four à moufle pour les arogels de carbone ? Amélioration de la séparation huile-eau