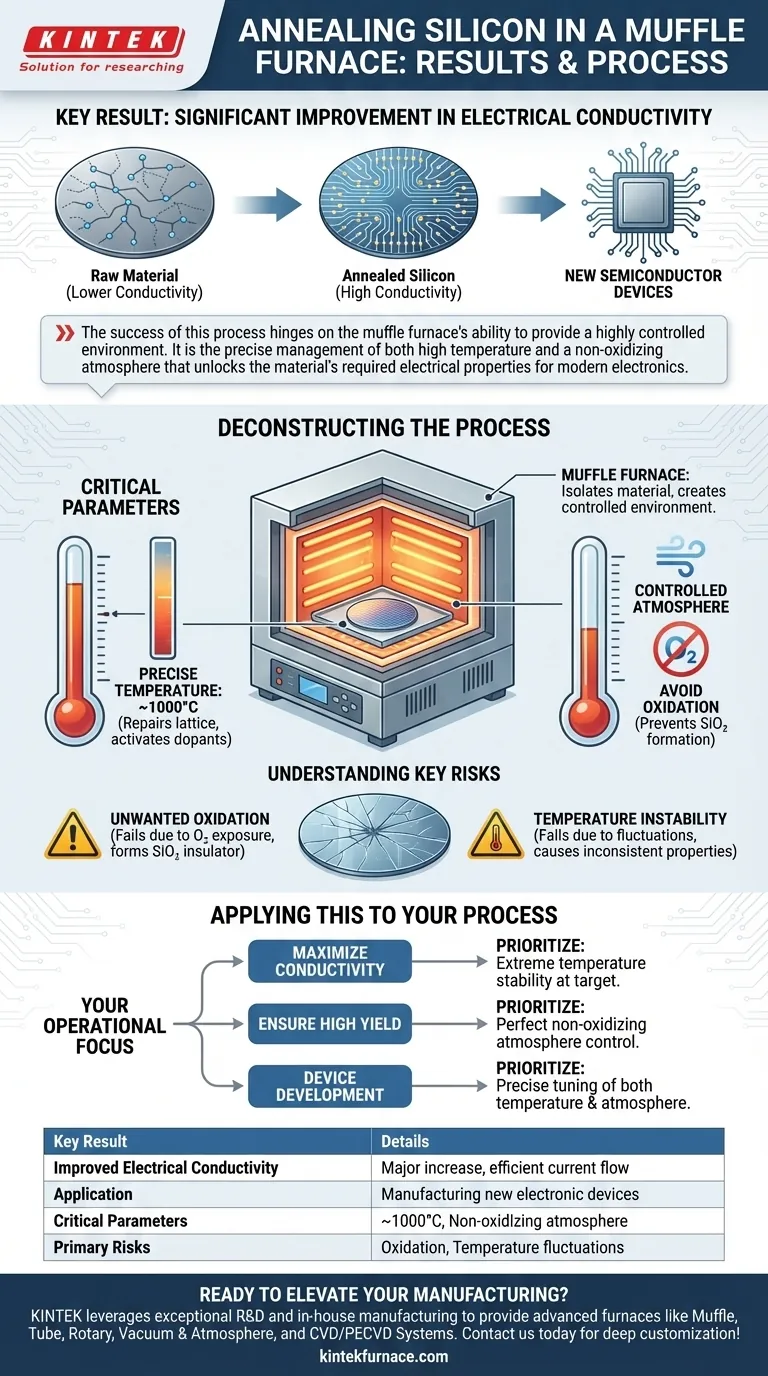

Recuit de matériaux à base de silicium dans un four à moufle a permis d'améliorer considérablement la conductivité, ce qui rend le matériau adapté à la production de composants électroniques.La température et l'atmosphère contrôlées du four ont fourni un environnement idéal pour le traitement des matériaux semi-conducteurs, permettant une application réussie dans de nouveaux dispositifs semi-conducteurs.La manipulation et l'entretien corrects du four, y compris les protocoles de chauffage et de refroidissement progressifs, ont permis d'obtenir des résultats cohérents et de prolonger la durée de vie de l'équipement.

Explication des principaux points :

-

Amélioration de la conductivité

- Le recuit dans le four à moufle a permis d'améliorer la conductivité électrique des matériaux à base de silicium, répondant ainsi aux exigences strictes de la fabrication de composants électroniques.

- Cette amélioration est essentielle pour les applications de semi-conducteurs où des niveaux de conductivité précis sont indispensables à la performance des appareils.

-

Application réussie dans le domaine des semi-conducteurs

- Les matériaux recuits ont été directement intégrés dans de nouveaux dispositifs semi-conducteurs, démontrant ainsi la viabilité pratique du procédé.

- La capacité du four à maintenir une température et une atmosphère stables a joué un rôle essentiel dans l'obtention de résultats reproductibles.

-

Contrôle de la température et de l'atmosphère du four

- Une régulation précise de la température a assuré un chauffage uniforme, minimisant les défauts dans la structure du silicium.

- Le contrôle de l'atmosphère (par exemple, les environnements de gaz inertes) a empêché l'oxydation ou la contamination pendant le recuit.

-

Meilleures pratiques opérationnelles

- Cuisson avant utilisation:Les fours neufs ou inutilisés doivent être chauffés progressivement (200°C → 600°C) pour éviter les fissures dues aux contraintes thermiques.

-

Mesures de sécurité:

- Éviter tout contact avec le thermocouple pendant le chargement afin de ne pas l'endommager.

- Refroidir progressivement en ouvrant la porte du four par paliers pour éviter les chocs thermiques.

- Utilisation de plaques réfractaires ou de feuilles d'aluminium pour les matériaux corrosifs ou sensibles.

- Entretien:Des contrôles réguliers du câblage et de la mise à la terre des thermocouples ont permis d'obtenir des mesures de température précises.

-

Protocoles post-expérimentaux

- Les échantillons ont été retirés avec précaution après la mise hors tension afin d'éviter les brûlures.

- Les creusets chauffés ont été transférés dans des dessiccateurs pour éviter l'absorption d'humidité pendant le refroidissement.

-

Mécanisme de transfert d'énergie

- Les éléments chauffants ont transféré l'énergie par rayonnement et convection aux tubes du four, assurant une distribution efficace et uniforme de la chaleur aux matériaux.

Ces résultats soulignent le rôle du four à moufle en tant qu'outil fiable pour le traitement des matériaux semi-conducteurs, combinant performance technique et sécurité opérationnelle.Pour les acheteurs, la compréhension de ces résultats et de ces protocoles permet de prendre des décisions éclairées sur la sélection et l'entretien des fours.

Tableau récapitulatif :

| Résultat clé | Impact sur les matériaux à base de silicium |

|---|---|

| Conductivité améliorée | Répond aux exigences des composants électroniques |

| Utilisation réussie des semi-conducteurs | Intégration directe dans de nouveaux dispositifs |

| Contrôle précis de la température | Chauffage uniforme, défauts minimisés |

| Atmosphère contrôlée | Empêche l'oxydation/contamination |

| Meilleures pratiques opérationnelles | Assure la sécurité et la longévité du four |

Améliorez votre traitement des matériaux semi-conducteurs avec les fours de précision de KINTEK !

En s'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit des solutions avancées à haute température adaptées aux besoins de votre laboratoire.Nos fours à moufle fours à moufle Les fours à moufle, les fours tubulaires et les systèmes de vide et d'atmosphère sont conçus pour être fiables et performants, avec des options de personnalisation poussées pour répondre à des exigences expérimentales uniques.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent optimiser votre processus de recuit du silicium et améliorer votre recherche sur les semi-conducteurs !

Produits que vous pourriez rechercher :

Fenêtres d'observation à haute température pour systèmes sous vide

Fours rotatifs pour la régénération des matériaux

Éléments chauffants en MoSi2 pour fours électriques

Vannes en acier inoxydable compatibles avec le vide

Fenêtres d'observation des brides KF

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO