En science des matériaux et en traitement industriel, un four à moufle sous atmosphère contrôlée est un four à haute température spécialisé qui permet un contrôle précis de l'environnement chimique entourant un matériau. Contrairement à un four standard qui fonctionne à l'air ambiant, il permet aux utilisateurs d'introduire des gaz spécifiques – tels que l'argon ou l'azote inerte, ou l'hydrogène réducteur – pour prévenir les réactions indésirables comme l'oxydation et pour stimuler activement la formation de nouveaux matériaux aux propriétés spécifiques et désirables.

La véritable valeur d'un four à moufle sous atmosphère contrôlée ne réside pas seulement dans sa capacité à chauffer les matériaux, mais dans son pouvoir à contrôler les réactions chimiques qui se produisent à haute température. Cela transforme le four d'un simple four en un instrument de précision pour la création et le raffinage de matériaux avancés.

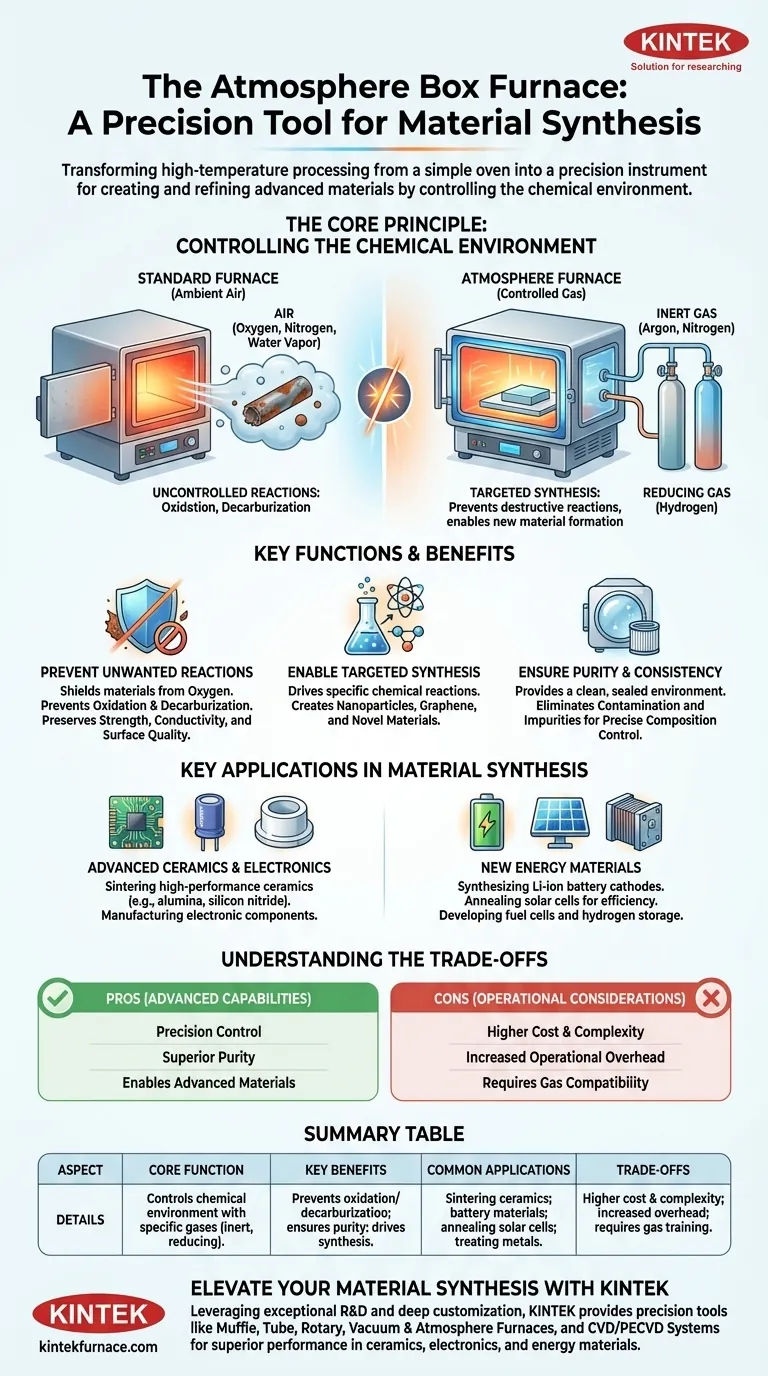

Le principe fondamental : contrôler l'environnement chimique

L'avantage fondamental d'un four sous atmosphère est sa capacité à créer un environnement hermétiquement contrôlé. Ce contrôle est la clé pour prévenir les réactions destructrices et permettre la synthèse ciblée de matériaux.

Prévenir les réactions indésirables

De nombreux matériaux, en particulier les métaux, réagissent avec l'oxygène de l'air à haute température, un processus appelé oxydation (par exemple, la rouille). Cela peut dégrader la résistance, la conductivité et l'état de surface d'un matériau.

De même, les aciers à haute teneur en carbone peuvent perdre du carbone dans l'atmosphère environnante lors d'un processus appelé décarburation, ce qui les rend plus faibles. Un four sous atmosphère prévient ces problèmes en remplaçant l'air par un gaz non réactif (inerte).

Permettre une synthèse ciblée

Des atmosphères spécifiques peuvent être utilisées pour provoquer les réactions chimiques souhaitées. Par exemple, le chauffage d'oxydes métalliques dans une atmosphère inerte peut produire des nanoparticules de métal pur.

De même, le chauffage de matériaux contenant du carbone dans une atmosphère réductrice (qui élimine l'oxygène) est une étape clé dans la production de matériaux carbonés avancés comme le graphène.

Assurer la pureté et la cohérence

En créant un vide ou en inondant la chambre d'un gaz de haute pureté, le four fournit un environnement propre et sans contamination. Cela élimine les impuretés et les réactions secondaires indésirables, donnant aux chercheurs et aux fabricants un contrôle précis sur la composition et la structure du matériau final.

Applications clés dans la synthèse des matériaux

Ce niveau de contrôle rend le four sous atmosphère indispensable pour créer une large gamme de matériaux avancés qu'il est impossible de produire dans un four à air standard.

Céramiques et électronique avancées

Le four est essentiel pour la préparation et le frittage des céramiques haute performance. En gérant soigneusement la température et l'atmosphère, il peut produire des produits denses et solides comme les céramiques d'alumine ou des matériaux spécialisés comme le nitrure de silicium.

Ce processus est également essentiel pour la fabrication de composants électroniques, tels que les condensateurs céramiques multicouches, qui nécessitent des couches de matériaux impeccables et purs.

Nouveaux matériaux énergétiques

Les fours sous atmosphère jouent un rôle vital dans la synthèse des matériaux énergétiques de nouvelle génération. Ils facilitent les réactions solides à haute température nécessaires pour créer des matériaux de cathode de batterie lithium-ion avec des performances électrochimiques supérieures.

Pour les cellules solaires, ils sont utilisés pour le dopage et le recuit des plaquettes de silicium afin d'améliorer l'efficacité de conversion photoélectrique. Ils soutiennent également le développement d'électrolytes de piles à combustible et de matériaux de stockage d'hydrogène.

Comprendre les compromis

Bien que puissants, les fours sous atmosphère ne sont pas une solution universelle. Leur nature spécialisée s'accompagne de compromis clairs par rapport aux fours à air conventionnels.

Coût et complexité accrus

Les systèmes nécessaires pour créer un vide, assurer une étanchéité parfaite et gérer le flux de gaz rendent ces fours considérablement plus complexes et coûteux à l'achat et à l'entretien.

Frais de fonctionnement plus élevés

Chaque cycle de processus nécessite des étapes supplémentaires, telles que la purge de l'air de la chambre et son remplissage avec le gaz souhaité. Cela prend du temps, nécessite un approvisionnement constant en gaz de haute pureté et exige une formation plus poussée de l'opérateur pour garantir la sécurité et l'efficacité.

Compatibilité des matériaux et de l'atmosphère

Le choix de l'atmosphère est un paramètre critique. Certains matériaux peuvent réagir négativement avec certains gaz, même ceux considérés comme inertes à des températures plus basses. Les composants internes du four doivent également être compatibles avec les gaz de processus et les températures élevées, ce qui limite certaines applications potentielles.

Faire le bon choix pour votre objectif

Le choix de la bonne méthode de traitement thermique dépend entièrement du résultat requis pour votre matériau.

- Si votre objectif principal est de synthétiser de nouveaux matériaux : Un four sous atmosphère est essentiel pour créer des structures spécifiques et pures comme des nanoparticules, du graphène ou des cathodes de batterie où le contrôle environnemental est non négociable.

- Si votre objectif principal est de produire des céramiques ou des composants électroniques haute performance : Ce four est essentiel pour obtenir des matériaux denses et purs avec les propriétés structurelles et électriques spécifiques requises pour ces applications exigeantes.

- Si votre objectif principal est de traiter les métaux et les alliages : La capacité du four à prévenir l'oxydation et la décarburation est la clé pour préserver ou améliorer les propriétés mécaniques comme la résistance, la ductilité et la qualité de surface.

En fin de compte, le four à moufle sous atmosphère transforme le traitement à haute température d'un instrument rudimentaire en un outil de précision pour l'innovation des matériaux.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Fonction principale | Contrôle l'environnement chimique avec des gaz spécifiques (ex: inerte, réducteur) pour prévenir les réactions indésirables et permettre une synthèse ciblée. |

| Avantages clés | Prévient l'oxydation et la décarburation ; assure la pureté et la cohérence ; stimule les réactions pour les matériaux avancés. |

| Applications courantes | Frittage de céramiques ; synthèse de matériaux pour batteries ; recuit de cellules solaires ; traitement de métaux et d'alliages. |

| Compromis | Coût et complexité plus élevés ; frais de fonctionnement accrus ; nécessite une compatibilité gaz/matériau et une formation de l'opérateur. |

Élevez votre synthèse de matériaux avec les solutions avancées de fours haute température de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des outils de précision comme les fours à moufle, tubulaires, rotatifs, les fours sous vide et atmosphère contrôlée, et les systèmes CVD/PECVD. Notre forte capacité de personnalisation nous permet de répondre à vos besoins expérimentaux uniques, offrant des performances supérieures dans les céramiques, l'électronique et les matériaux énergétiques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos processus de recherche et de production !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelles sont les perspectives de développement des fours à boîte à atmosphère contrôlée dans l'industrie aérospatiale ? Débloquez le traitement avancé des matériaux pour l'innovation aérospatiale

- À quoi sert la technologie des gaz inertes dans les fours à vide à atmosphère haute température ? Protéger les matériaux et accélérer le refroidissement

- Quels sont les principaux gaz inertes utilisés dans les fours sous vide ? Optimisez votre processus de traitement thermique

- Quelles sont les applications spécifiques des fours à atmosphère contrôlée dans l'industrie de la céramique ? Améliorer la pureté et la performance

- Quelles sont les caractéristiques clés d'un four boîte à atmosphère contrôlée ? Débloquez un traitement thermique précis dans des environnements contrôlés