La fonction principale d'un four de séchage par soufflage de paillasse est de faciliter efficacement l'évaporation du solvant des suspensions de titanate de baryum immédiatement après le processus de broyage à billes. En utilisant une circulation par convection forcée, cet équipement réalise un séchage rapide à basse température contrôlée, garantissant que la transition de la suspension humide à la poudre sèche se fait sans compromettre la structure physique du matériau.

Bien que le mécanisme immédiat soit la déshydratation, le résultat critique est la préservation de la morphologie de la poudre. Cette méthode est spécifiquement employée pour minimiser l'agglutination des particules, garantissant que le matériau final possède la densité apparente et les caractéristiques de fluidité requises pour le moulage de céramique de haute qualité.

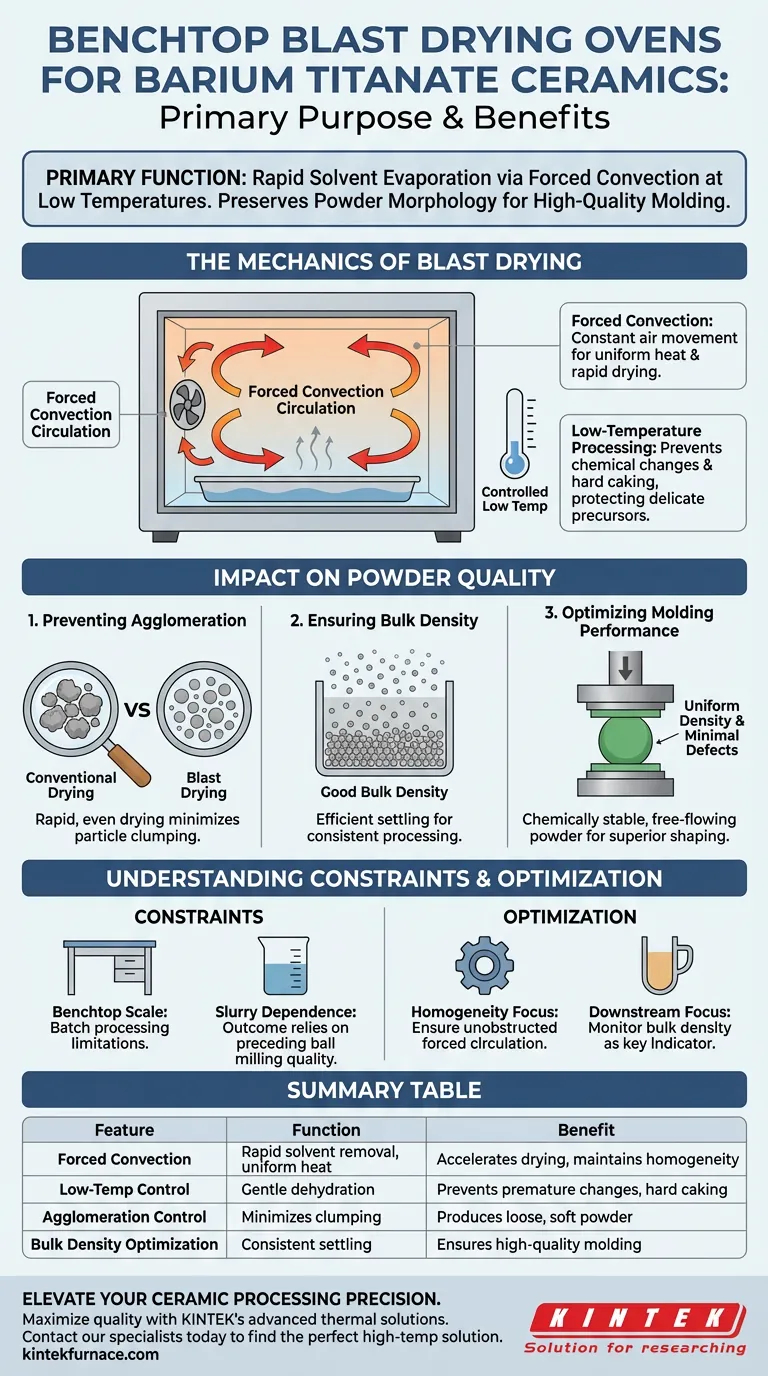

La Mécanique du Séchage par Soufflage

Circulation par Convection Forcée

L'avantage principal de cet équipement réside dans son système de circulation d'air. Contrairement aux fours statiques qui reposent sur le transfert de chaleur passif, un four de séchage par soufflage utilise la convection forcée pour faire circuler l'air chauffé dans la chambre.

Ce mouvement constant assure une distribution uniforme de la température. Il évacue rapidement la vapeur de solvant évaporée, accélérant considérablement le taux de séchage par rapport aux méthodes conventionnelles.

Traitement à Basse Température

Le processus est conçu pour fonctionner à basse température malgré la vitesse de séchage rapide. Le maintien d'un profil thermique plus bas est essentiel pour les précurseurs céramiques délicats.

Une chaleur excessive peut induire des changements chimiques prématurés ou un durcissement. En maintenant la température modérée, le four élimine le solvant tout en laissant intacte la composition chimique du titanate de baryum.

Impact sur la Qualité de la Poudre

Prévention de l'Agglomération

L'un des défis les plus persistants dans la préparation de céramique est la tendance des poudres à s'agglomérer lors du séchage. Une agglomération significative crée des amas durs difficiles à désagréger ultérieurement.

Le four de séchage par soufflage résout ce problème en séchant la suspension rapidement et uniformément. Cette élimination rapide du solvant empêche la formation de ponts interparticulaires solides, résultant en une structure de poudre plus lâche et plus douce.

Assurer la Densité Apparente

L'état physique de la poudre séchée détermine la façon dont elle se compacte. La référence établit que cette méthode de séchage assure une bonne densité apparente.

Une densité apparente appropriée est une métrique critique. Elle implique que les particules de poudre se tassent efficacement, ce qui est une condition préalable à la cohérence des étapes de traitement ultérieures.

Optimisation des Performances de Moulage

L'objectif final de la phase de séchage est de préparer le matériau pour la mise en forme. Le produit du four de séchage par soufflage est spécifiquement noté pour avoir des performances de moulage optimales.

Étant donné que la poudre est chimiquement stable et exempte d'agglomérats durs, elle peut être pressée ou formée en corps verts d'une densité uniforme et avec un minimum de défauts.

Comprendre les Contraintes

Échelle et Débit

La classification spécifique de cet équipement comme unité de "paillasse" implique une limitation concernant le volume de production. Bien qu'extrêmement efficace pour la préparation à l'échelle du laboratoire ou en petits lots, il fonctionne selon un modèle de traitement par lots plutôt qu'un flux continu.

Dépendance de la Consistance de la Suspension

Bien que le four gère l'évaporation, la qualité de la poudre sèche finale dépend encore fortement de l'étape de broyage à billes précédente. Le four peut préserver la dispersion obtenue lors du broyage, mais il ne peut pas corriger une suspension mal mélangée ou stabilisée au préalable.

Optimiser Votre Préparation Céramique

Pour tirer le meilleur parti d'un four de séchage par soufflage de paillasse, alignez son utilisation sur vos objectifs de traitement spécifiques.

- Si votre objectif principal est l'Homogénéité de la Poudre : Assurez-vous que la circulation forcée est active et dégagée pour éviter les "zones mortes" où un séchage inégal pourrait entraîner une agglomération localisée.

- Si votre objectif principal est le Traitement en Aval : Surveillez attentivement la densité apparente du produit séché, car c'est votre meilleur indicateur de la façon dont la poudre se comportera pendant la phase de moulage.

En contrôlant le taux d'évaporation et la température, vous transformez une simple étape de séchage en une mesure de contrôle qualité essentielle pour vos céramiques de titanate de baryum.

Tableau Récapitulatif :

| Caractéristique | Fonction dans la Préparation du Titanate de Baryum | Avantage pour le Matériau Final |

|---|---|---|

| Convection Forcée | Élimination rapide du solvant & chaleur uniforme | Accélère le séchage tout en maintenant l'homogénéité |

| Contrôle Basse Température | Déshydratation douce de la suspension | Prévient les changements chimiques prématurés et le durcissement |

| Contrôle de l'Agglomération | Minimise l'agglutination des particules | Produit une poudre lâche et douce pour une meilleure dispersion |

| Optimisation de la Densité Apparente | Tassement cohérent des particules | Assure des performances de moulage et de mise en forme de haute qualité |

Élevez la Précision de Votre Traitement Céramique

Maximisez la qualité de votre matériau avec les solutions thermiques avancées de KINTEK. Soutenu par une R&D et une fabrication expertes, KINTEK propose une large gamme de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, ainsi que des fours de laboratoire haute température spécialisés, conçus pour un séchage et une cuisson précis. Que vous optimisiez la morphologie du titanate de baryum ou que vous augmentiez la production, nos systèmes personnalisables offrent l'uniformité et le contrôle dont votre recherche a besoin.

Prêt à affiner votre flux de travail de laboratoire ? Contactez nos spécialistes dès aujourd'hui pour trouver la solution haute température parfaite pour vos besoins uniques.

Guide Visuel

Références

- Effect of Beam Power on Intermetallic Compound Formation of Electron Beam-Welded Cu and Al6082-T6 Dissimilar Joints. DOI: 10.3390/eng6010006

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quelles sont les fonctions spécifiques des moules en graphite de haute pureté dans le SPS ? Optimisez votre processus de frittage

- Quel rôle le creuset en alumine de haute pureté joue-t-il dans la fusion du verre tellurite ? Assurer la pureté optique et la stabilité

- Pourquoi les pompes à vide de laboratoire et les manomètres sont-ils essentiels pour les mousses d'aluminium ? Assurer des résultats de frittage de haute qualité

- Quel rôle joue l'adhésif spécialisé au graphite ? Solutions de collage expertes pour systèmes à haute température

- Comment la structure du tube d'alumine scellé bénéficie-t-elle à la conception d'une électrode de référence ? Améliorer la précision de l'électrolyse

- Quelles industries peuvent bénéficier de l'utilisation de la pompe à vide multifonctionnelle à eau circulante ? Découvrez des solutions de vide propres et efficaces

- Pourquoi les conteneurs en céramique avec des joints en argile réfractaire sont-ils utilisés lors du frittage non oxydant de composites à base de nickel ?

- Pourquoi utilise-t-on des billes dures en alliage de carbure de tungstène pour le fraisage SSBSN ? Assurer la pureté avec des médias résistants à l'usure