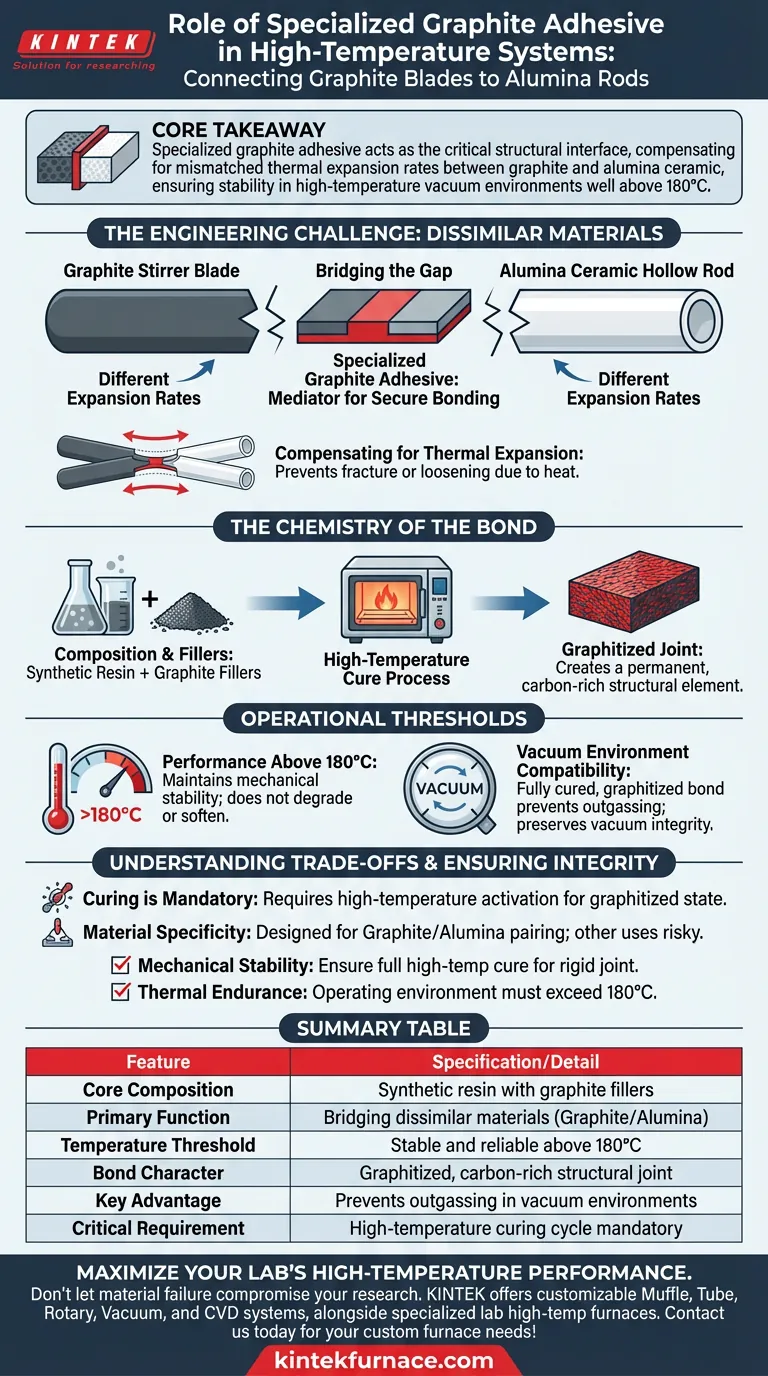

L'adhésif spécialisé au graphite agit comme l'interface structurelle critique reliant les pales d'agitateur en graphite aux tiges creuses en céramique d'alumine. Composé de résine synthétique et de charges de graphite, ce matériau crée une jointure graphitée robuste, spécialement conçue pour survivre dans des conditions où les fixations mécaniques ou les époxydes standard échoueraient.

Point clé à retenir L'assemblage de matériaux dissemblables dans des environnements extrêmes crée des contraintes mécaniques importantes. L'adhésif spécialisé au graphite résout ce problème en compensant les taux de dilatation thermique incompatibles, garantissant que l'assemblage reste stable dans des environnements sous vide à haute température bien au-dessus de 180°C.

Le défi d'ingénierie : Matériaux dissemblables

Combler le fossé entre le graphite et l'alumine

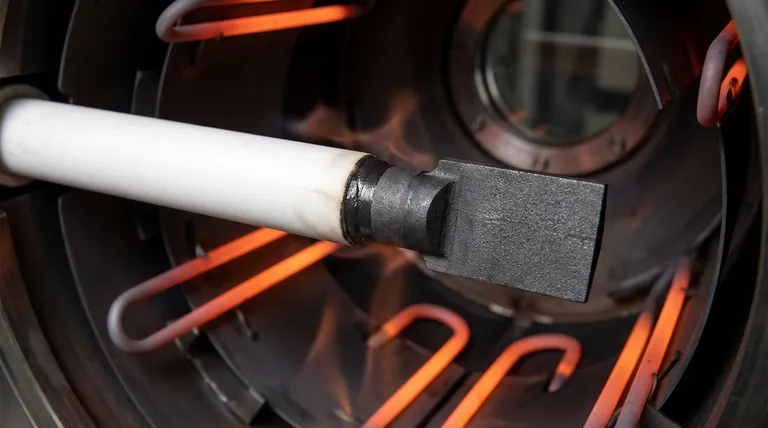

Dans les systèmes à haute température, vous êtes souvent chargé de joindre une pale en graphite à une tige en céramique d'alumine.

Ces deux matériaux ont des propriétés physiques distinctes.

L'adhésif sert de médiateur, liant solidement la tige de transmission à la pale malgré leurs différences de matériaux.

Compensation de la dilatation thermique

La fonction principale de cet adhésif est de gérer la dilatation thermique.

Le graphite et l'alumine se dilatent à des vitesses différentes lorsqu'ils sont chauffés.

Sans une interface flexible ou compensatrice, cette incompatibilité générerait des contraintes qui provoqueraient la fracture ou le desserrage de la jointure.

La chimie de la liaison

Composition et charges

L'adhésif repose sur une formulation spécifique de résine synthétique et de charges de graphite.

Ce mélange fournit la viscosité nécessaire à l'application et le squelette chimique pour la résistance aux hautes températures.

Les charges de graphite garantissent que la liaison partage des caractéristiques thermiques similaires à celles de la pale elle-même.

Le processus de graphitisation

Ce n'est pas une colle standard à température ambiante ; elle nécessite un durcissement à haute température.

Au cours de ce processus de durcissement, la résine crée une jointure graphitée solide.

Cette transformation transforme la couche adhésive en un élément structurel permanent, riche en carbone.

Seuils opérationnels

Performance au-dessus de 180°C

Les adhésifs standard se dégradent, ramollissent ou dégazent généralement lorsque les températures augmentent.

Cet adhésif spécialisé est conçu pour maintenir la stabilité mécanique à des températures supérieures à 180°C.

Il garantit que la pale de l'agitateur ne se détache pas pendant les cycles de chauffage intenses.

Compatibilité avec l'environnement sous vide

La référence souligne le rôle de l'adhésif dans les environnements finaux sous vide à haute température.

Dans le vide, les matériaux volatils dégazent et contaminent le système.

La nature entièrement durcie et graphitée de cette liaison empêche le dégazage, préservant l'intégrité du vide.

Comprendre les compromis

La nécessité du durcissement

L'adhésif ne fonctionne pas instantanément ; il dépend entièrement du cycle de durcissement.

Vous devez chauffer l'assemblage à des températures élevées pour activer la résine et obtenir l'état graphité.

L'échec de l'exécution correcte de ce processus entraînera une liaison faible qui manquera des propriétés thermiques nécessaires.

Spécificité des matériaux

Cette solution est hautement spécialisée pour les interfaces graphite et alumine.

Elle est conçue pour compenser des coefficients de dilatation spécifiques.

L'utilisation de cet adhésif pour des matériaux en dehors de ce couple thermique spécifique peut entraîner une défaillance mécanique imprévisible.

Assurer l'intégrité de la connexion

Pour garantir le succès de votre assemblage à haute température, appliquez les principes suivants :

- Si votre objectif principal est la stabilité mécanique : Assurez-vous que l'adhésif subit le cycle de durcissement complet à haute température pour former une jointure rigide et graphitée.

- Si votre objectif principal est l'endurance thermique : Vérifiez que votre environnement d'exploitation dépasse 180°C, où cet adhésif surpasse les agents de liaison standard.

En utilisant le processus de durcissement correct, vous transformez un assemblage multi-matériaux en un composant unique et thermiquement unifié.

Tableau récapitulatif :

| Caractéristique | Spécification/Détail |

|---|---|

| Composition principale | Résine synthétique avec charges de graphite |

| Fonction principale | Pont entre matériaux dissemblables (Graphite/Alumine) |

| Seuil de température | Stable et fiable au-dessus de 180°C |

| Caractère de la liaison | Jointure structurelle graphitée, riche en carbone |

| Avantage clé | Empêche le dégazage dans les environnements sous vide |

| Exigence critique | Cycle de durcissement à haute température obligatoire |

Maximisez les performances à haute température de votre laboratoire

Ne laissez pas la défaillance des matériaux compromettre vos recherches. Soutenu par une R&D experte et une fabrication de précision, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, ainsi que des fours spécialisés pour laboratoire à haute température—tous entièrement personnalisables pour répondre à vos défis uniques en science des matériaux.

Que vous assembliez des matériaux dissemblables ou que vous ayez besoin d'une intégrité sous vide poussé, notre équipe d'ingénieurs est prête à vous fournir la solution. Contactez-nous dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Guide Visuel

Références

- Younès Belrhiti, Amal Chabli. Mechanical stirring: Novel engineering approach for in situ spectroscopic analysis of melt at high temperature. DOI: 10.1016/j.heliyon.2024.e25626

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- 1400℃ Four à moufle pour laboratoire

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

Les gens demandent aussi

- Quel est le but principal de l'utilisation d'un broyeur à billes rotatif pour le Mn2AlB2 ? Atteindre une homogénéisation et une pureté de phase supérieures

- Quelle protection environnementale fondamentale une boîte à gants sous atmosphère d'argon offre-t-elle pour les batteries au sodium ? Maximiser la sécurité

- Quelle est la fonction d'un bateau en alumine lors de l'activation à haute température du carbone poreux ? Durable Lab Solutions

- Quelle est la fonction des creusets en alumine (Al2O3) de haute pureté ? Améliorer la précision des études électrochimiques sur sels fondus

- Pourquoi la régulation précise des rapports d'oxygène via des débitmètres massiques est-elle essentielle pour le rendement du catalyseur MCTV ?

- Quel est l'objectif de l'utilisation de contrôleurs de température intégrés pour le CuInP2S6 ? Maîtriser la caractérisation électrique du CIPS

- Quels rôles jouent les moules en graphite de haute pureté dans le SPS ? Découvrez le secret d'un frittage par plasma d'étincelles supérieur

- Quelles industries utilisent couramment les fours à creuset en graphite ? Essentiels pour les procédés à haute température et haute pureté