Il est crucial de ne jamais placer des matériaux métalliques graisseux ou huileux directement dans un four à moufle chaud. Cette pratique libère des gaz volatils qui corrodent agressivement les éléments chauffants du four, réduisant drastiquement leur durée de vie opérationnelle. La procédure correcte implique soit de nettoyer le matériau au préalable, soit d'effectuer un cycle de brûlage contrôlé à basse température avec une ventilation adéquate.

Le problème principal n'est pas la graisse elle-même, mais les vapeurs corrosives qu'elle libère lorsqu'elle est chauffée. Ne pas éliminer ces contaminants avant un traitement à haute température entraînera une défaillance prématurée et coûteuse des éléments chauffants de votre four.

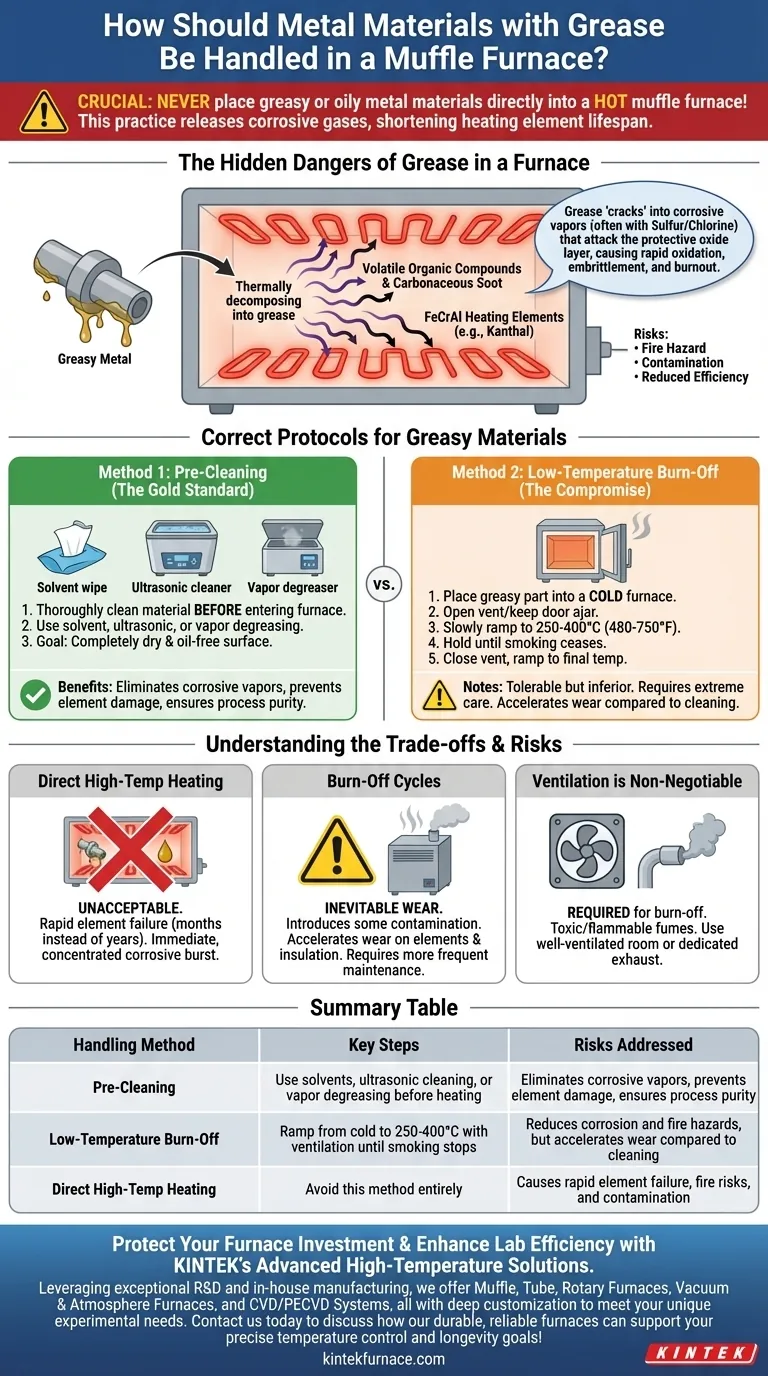

Les dangers cachés de la graisse dans un four

Lorsque vous chauffez une pièce métallique, votre objectif est d'en modifier les propriétés, pas de détruire votre équipement. L'introduction de contaminants à base d'hydrocarbures comme la graisse ou l'huile modifie fondamentalement l'environnement chimique à l'intérieur du four, créant des risques importants.

Pourquoi la graisse est si dommageable

La graisse et les huiles de coupe sont des hydrocarbures complexes. À des températures élevées, elles ne s'évaporent pas simplement ; elles se décomposent thermiquement, ou "craquent", en un mélange de composés organiques volatils et de suie carbonée.

Ces gaz volatils remplissent la chambre du four. Si les contaminants contiennent du soufre ou du chlore, ce qui est courant dans de nombreux lubrifiants industriels, les vapeurs résultantes deviennent très corrosives.

L'attaque des éléments chauffants

La plupart des éléments chauffants des fours à moufle sont fabriqués à partir d'alliages comme le fer-chrome-aluminium (FeCrAl), souvent connu sous le nom commercial de Kanthal. Ces éléments reposent sur une couche protectrice stable d'oxyde d'aluminium pour résister aux températures extrêmes.

L'atmosphère chaude, riche en carbone et potentiellement acide créée par la combustion de la graisse attaque cette couche d'oxyde protectrice. Cela conduit à une oxydation, une fragilisation et une rupture rapides, provoquant la défaillance des éléments des mois, voire des années, avant la date prévue.

Le risque d'incendie et de contamination

Au-delà de la corrosion, il existe deux autres risques principaux. Premièrement, si de l'huile est introduite dans un four déjà au-dessus de son point d'éclair, les vapeurs peuvent s'enflammer, créant un risque d'incendie.

Deuxièmement, la combustion incomplète de la graisse laisse derrière elle une couche de suie (carbone). Cette suie peut contaminer votre pièce, interférer avec les processus métallurgiques et recouvrir l'isolation du four, réduisant son efficacité.

Protocoles corrects pour les matériaux graisseux

La protection de votre four nécessite un protocole strict. Le choix se fait entre l'élimination du contaminant avant le chauffage ou la gestion minutieuse de son élimination à l'intérieur du four à basses températures.

Méthode 1 : Pré-nettoyage (La norme d'or)

La méthode la plus sûre et la plus efficace consiste à nettoyer soigneusement le matériau avant qu'il n'entre dans le four. Cela élimine complètement le risque de génération de substances volatiles corrosives.

Les méthodes de nettoyage efficaces comprennent l'essuyage avec des solvants, le nettoyage ultrasonique avec des détergents appropriés ou le dégraissage à la vapeur. L'objectif est une surface complètement sèche et exempte d'huile.

Méthode 2 : Brûlage à basse température (Le compromis)

Si le pré-nettoyage n'est pas réalisable, un brûlage contrôlé est une alternative tolérable mais inférieure. Cela doit être fait avec une extrême prudence pour minimiser les dommages.

Placez la pièce graisseuse dans un four froid. Avec l'évent du four ouvert ou la porte légèrement entrouverte pour permettre aux fumées de s'échapper, augmentez lentement la température jusqu'à un point juste au-dessus du point de fumée de l'huile, généralement 250-400°C (480-750°F).

Maintenez cette température jusqu'à ce que toute émission de fumée ait cessé. Ce n'est qu'alors que vous devez fermer l'évent et commencer votre montée en température jusqu'à la température finale de processus élevée.

Comprendre les compromis

Le choix d'une méthode implique d'équilibrer la pureté du processus, la longévité de l'équipement et la vitesse opérationnelle. C'est une décision aux conséquences financières et opérationnelles importantes.

Pourquoi le chauffage direct à haute température est inacceptable

Placer une pièce huileuse directement dans un four chaud est un acte de négligence. La vaporisation intense et immédiate crée une explosion concentrée de gaz corrosifs qui causeront un maximum de dommages aux éléments chauffants. Cela peut réduire la durée de vie d'un jeu d'éléments de plus d'un an à seulement quelques mois.

L'usure inévitable des cycles de brûlage

Même un brûlage contrôlé à basse température introduit un certain niveau de contamination et une atmosphère corrosive dans la chambre. Bien que bien meilleure que la méthode directe, elle accélérera toujours l'usure des éléments et de l'isolation par rapport au chauffage de pièces uniquement propres. Les fours utilisés pour les brûlages nécessitent un entretien plus fréquent.

La ventilation est non négociable

Les fumées générées par la combustion de l'huile sont souvent toxiques et inflammables. L'exécution d'un cycle de brûlage nécessite une pièce bien ventilée et, idéalement, un four équipé d'un orifice d'échappement dédié qui peut être raccordé à l'extérieur. Ne jamais effectuer ce processus dans un espace clos.

Faire le bon choix pour votre objectif

Votre procédure d'exploitation standard doit être dictée par votre objectif principal et les ressources dont vous disposez.

- Si votre objectif principal est la longévité de l'équipement et la pureté du processus : Nettoyez toujours soigneusement vos matériaux avant qu'ils n'entrent dans le four.

- Si votre objectif principal est la rapidité et que le pré-nettoyage n'est pas une option : Utilisez un cycle de brûlage contrôlé à basse température dans un four ventilé et prévoyez des coûts de maintenance accrus.

- Si vous incinérez un échantillon pour déterminer la teneur en matière organique : Le cycle de brûlage est votre processus, mais vous devez utiliser un four conçu à cet effet, avec des éléments protégés et une ventilation robuste.

En fin de compte, prendre soin de votre four en contrôlant ce que vous y mettez est le seul moyen d'assurer sa précision, sa fiabilité et sa valeur à long terme.

Tableau récapitulatif :

| Méthode de manipulation | Étapes clés | Risques traités |

|---|---|---|

| Pré-nettoyage | Utiliser des solvants, un nettoyage ultrasonique ou un dégraissage à la vapeur avant le chauffage | Élimine les vapeurs corrosives, prévient les dommages aux éléments, assure la pureté du processus |

| Brûlage à basse température | Monter en température depuis le froid jusqu'à 250-400°C avec ventilation jusqu'à l'arrêt de la fumée | Réduit la corrosion et les risques d'incendie, mais accélère l'usure par rapport au nettoyage |

| Chauffage direct à haute température | Évitez entièrement cette méthode | Provoque une défaillance rapide des éléments, des risques d'incendie et une contamination |

Protégez votre investissement en four et améliorez l'efficacité de votre laboratoire avec les solutions avancées haute température de KINTEK. Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, tous avec une personnalisation poussée pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours durables et fiables peuvent soutenir vos objectifs de contrôle précis de la température et de longévité !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs