En bref, les fours tubulaires verticaux à lit fluidisé sont utilisés dans toute application où un chauffage très uniforme et efficace des matériaux en poudre ou granulaires est essentiel. Ils sont des piliers dans la science avancée des matériaux, le traitement chimique et la production d'énergie, gérant des processus allant de la création de nouveaux alliages et catalyseurs à l'incinération des déchets et à la production d'électricité.

La valeur fondamentale de cette technologie réside dans sa méthode unique de transfert de chaleur. En suspendant des particules solides dans un flux ascendant de gaz chaud, le four crée un "lit fluidisé" qui se comporte comme un liquide en ébullition, garantissant que chaque particule est chauffée uniformément et rapidement. Cela surmonte les limitations des fours conventionnels où la chaleur a du mal à pénétrer dans un tas de matériaux statique.

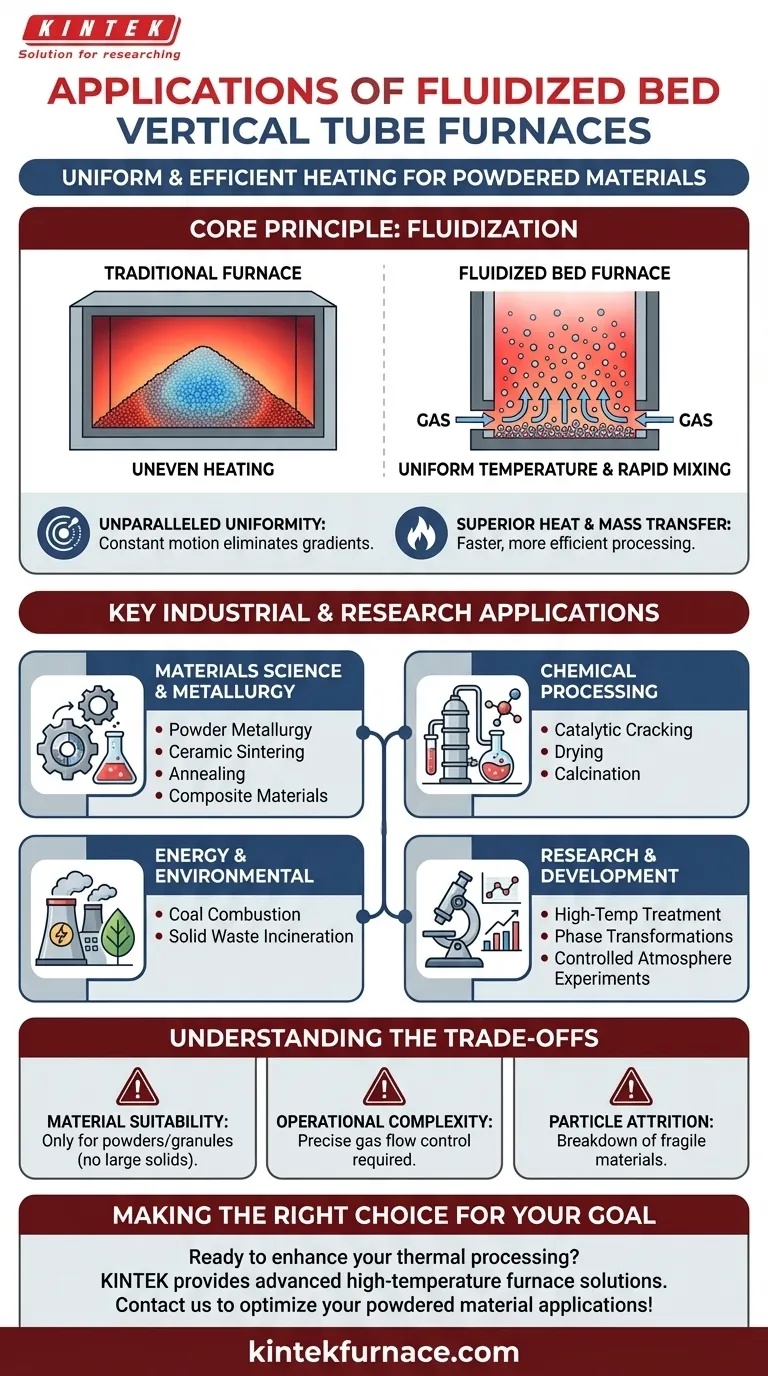

Le principe fondamental : Pourquoi un "lit fluidisé" ?

Le "lit fluidisé" est le facteur de différenciation clé. Comprendre ce mécanisme révèle pourquoi ces fours sont choisis pour des tâches spécifiques et exigeantes.

Qu'est-ce que la fluidisation ?

La fluidisation est le processus qui consiste à faire en sorte qu'un lit de particules solides (comme du sable ou une poudre chimique) se comporte comme un fluide. Cela est obtenu en faisant passer un gaz vers le haut à travers les particules à une vitesse suffisamment élevée pour les suspendre, les faisant tourbillonner et se mélanger vigoureusement.

Imaginez souffler de l'air par le bas d'un récipient rempli de sable. À un certain débit, le sable commencera à bouillonner et à s'écouler comme de l'eau. C'est un lit fluidisé.

L'avantage : Une uniformité de température inégalée

Dans un four traditionnel, un tas de poudre chauffe de manière inégale – l'extérieur devient chaud tandis que le cœur reste froid. Dans un lit fluidisé, le mélange constant et rapide élimine entièrement les gradients de température.

Chaque particule est entourée par le gaz chauffant et est en mouvement constant, garantissant que tout l'échantillon atteint et maintient une température précise et uniforme.

L'atout : Transfert de chaleur et de masse supérieur

Ce mouvement constant et l'immense surface des particules en suspension entraînent des taux de transfert de chaleur extrêmement élevés. Les processus qui prendraient des heures dans un four conventionnel peuvent être complétés beaucoup plus rapidement et efficacement.

Ce même principe s'applique également au transfert de masse, ce qui rend ces fours idéaux pour les réactions chimiques où un gaz doit réagir avec la surface d'une particule solide.

Applications industrielles et de recherche clés

Les propriétés uniques de la fluidisation rendent ces fours indispensables dans plusieurs domaines de haute technologie.

Dans la science des matériaux et la métallurgie

Ces fours sont essentiels pour le traitement des poudres métalliques et céramiques. Le contrôle précis de la température empêche la surchauffe et assure des propriétés de matériau constantes.

Les processus clés comprennent la métallurgie des poudres, le frittage céramique, le recuit des poudres métalliques et la création de matériaux composites avancés.

Dans le traitement chimique

L'industrie chimique s'appuie sur les lits fluidisés pour les réactions impliquant des catalyseurs ou des réactifs solides. L'excellent mélange et transfert de chaleur maximisent les taux de réaction et le rendement du produit.

Les applications courantes sont le craquage catalytique dans le raffinage du pétrole, le séchage des matières premières granulaires et la calcination (décomposition à haute température) des minéraux.

Dans la gestion de l'énergie et de l'environnement

La haute efficacité de combustion du four et sa capacité à traiter divers types de combustibles le rendent précieux pour l'énergie et le traitement des déchets.

Il est utilisé pour la combustion propre et efficace du charbon dans les centrales électriques et pour l'incinération des déchets solides, où la température élevée et uniforme assure la destruction complète des matériaux nocifs.

En laboratoire pour la recherche et le développement

Dans un cadre de recherche, ces fours sont utilisés pour développer et tester de nouveaux matériaux ou simuler des processus industriels à grande échelle.

Les chercheurs les utilisent pour le traitement thermique à haute température (comme la trempe), l'étude des transformations de phase et la réalisation d'expériences sous atmosphères contrôlées (par exemple, dans l'argon inerte ou l'hydrogène réactif).

Comprendre les compromis

Bien que puissants, ces fours ne sont pas une solution universelle. Leur nature spécialisée s'accompagne de limitations spécifiques.

Adéquation du matériau

La contrainte la plus importante est que ces fours ne fonctionnent qu'avec des poudres ou de petits granulés qui peuvent être fluidisés. Ils ne conviennent pas au chauffage d'objets solides de grande taille ou de matériaux en vrac.

Complexité opérationnelle

Atteindre et maintenir un lit fluidisé stable nécessite un contrôle précis des débits de gaz. Un débit incorrect peut entraîner une mauvaise fluidisation (canalisation) ou l'expulsion du matériau hors du four (élutriation).

Attrition des particules

Les collisions constantes et énergétiques entre les particules peuvent les faire se décomposer ou s'user avec le temps. Cette "attrition" peut être une préoccupation lors de l'utilisation de matériaux fragiles ou coûteux.

Faire le bon choix pour votre objectif

Le choix de l'outil de traitement thermique approprié dépend entièrement de votre matériau et de votre objectif.

- Si votre objectif principal est l'efficacité du processus et l'uniformité pour les poudres : Ce four est le choix supérieur pour son transfert de chaleur rapide et l'élimination des points chauds.

- Si votre objectif principal est la recherche et la synthèse de nouveaux matériaux : Son contrôle précis de la température et de l'atmosphère en fait un outil de laboratoire inestimable pour des expériences reproductibles.

- Si vous travaillez avec des échantillons volumineux, solides ou non granulaires : Un four à moufle conventionnel ou un four tubulaire standard serait un choix plus pratique et approprié.

En comprenant son principe fondamental de fluidisation, vous pouvez tirer parti des capacités uniques de ce four pour un traitement thermique hautement contrôlé et efficace.

Tableau récapitulatif :

| Domaine d'application | Utilisations clés |

|---|---|

| Science des matériaux | Métallurgie des poudres, frittage céramique, recuit, création de matériaux composites |

| Traitement chimique | Craquage catalytique, séchage, calcination de minéraux |

| Énergie et environnement | Combustion du charbon, incinération des déchets solides |

| Recherche et développement | Traitement thermique à haute température, études des transformations de phase, expériences en atmosphère contrôlée |

Prêt à améliorer votre traitement thermique avec précision et efficacité ? Grâce à une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, qui comprend les fours à moufle, tubulaires, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos fours tubulaires verticaux à lit fluidisé peuvent optimiser vos applications de matériaux en poudre et stimuler l'innovation dans vos projets !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux