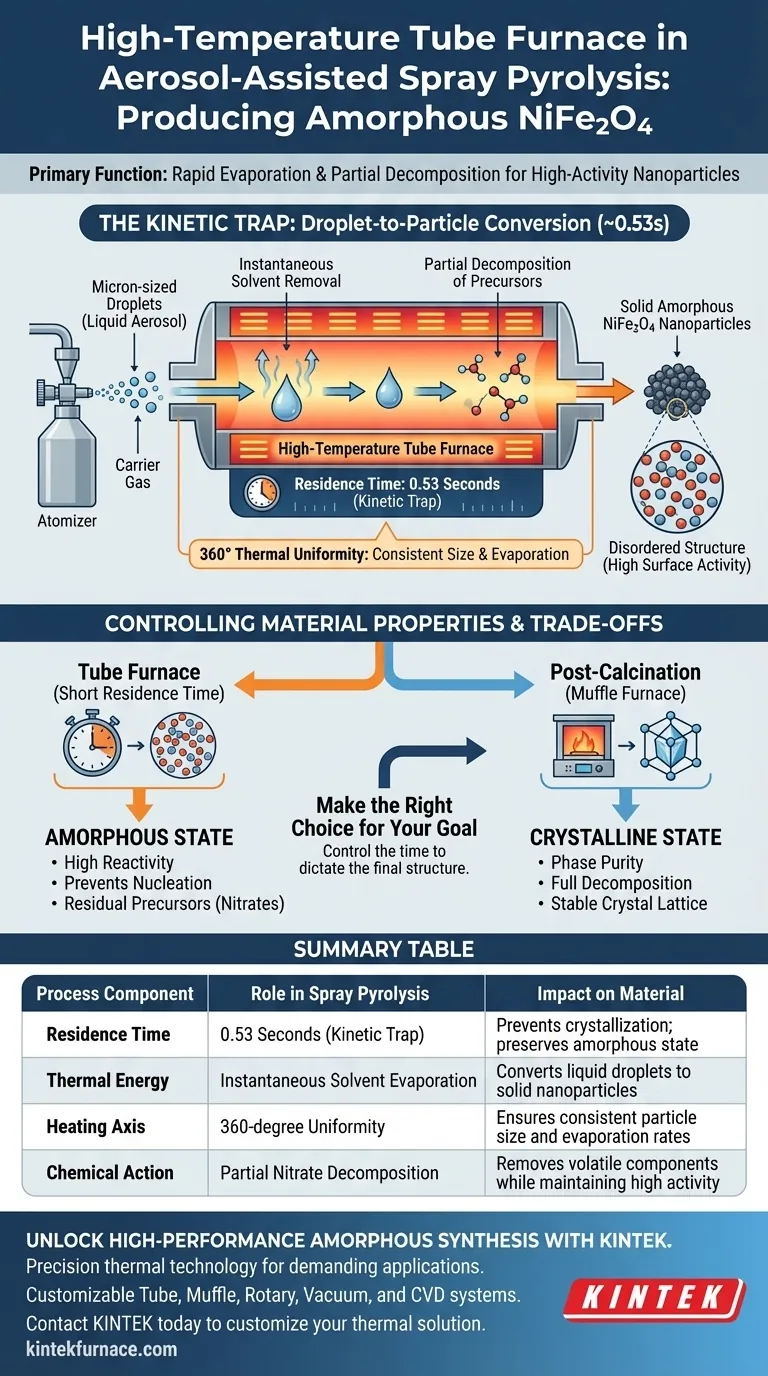

La fonction principale du four tubulaire haute température dans la pyrolyse par pulvérisation assistée par aérosol est de faciliter l'évaporation rapide de l'eau et la décomposition partielle des nitrates métalliques. En maintenant une température spécifique et un temps de séjour très court, le four entraîne une conversion "gouttelette à particule" qui crée instantanément des nanoparticules solides. Ce processus est conçu pour produire des matériaux amorphes hautement actifs plutôt que des structures cristallines.

Le four tubulaire fonctionne comme un piège cinétique, utilisant un temps de séjour d'environ 0,53 seconde pour sécher et décomposer les gouttelettes avant que les atomes ne puissent s'organiser en réseau cristallin. Ce choc thermique rapide est le mécanisme déterminant pour la génération de NiFe2O4 amorphe.

Le Mécanisme de Conversion Rapide

Élimination Instantanée du Solvant

Le four reçoit des gouttelettes de taille micrométrique générées par un atomiseur et transportées par un gaz porteur. Lors de l'entrée dans la zone chauffée, l'énergie thermique provoque l'évaporation immédiate du solvant aqueux à l'intérieur des gouttelettes. Cela transforme l'aérosol liquide en précurseurs solides en une fraction de seconde.

Décomposition Partielle des Précurseurs

Simultanément, la chaleur du four déclenche la décomposition partielle des nitrates métalliques contenus dans les gouttelettes. Cette dégradation chimique est essentielle pour éliminer les composants volatils. Cependant, comme l'exposition à la chaleur est brève, la décomposition n'est pas destinée à être chimiquement exhaustive à ce stade, mais plutôt suffisante pour former la structure de particules solides.

Uniformité Thermique

Bien que la réaction soit rapide, la qualité du produit dépend de la capacité du four tubulaire à fournir un chauffage constant. Les éléments chauffants cylindriques garantissent que la chaleur est distribuée uniformément sur un axe de 360 degrés. Cela évite les gradients de température qui pourraient entraîner des taux d'évaporation inégaux ou des tailles de particules incohérentes.

Contrôle des Propriétés des Matériaux

Le Rôle Crucial du Temps de Séjour

La caractéristique déterminante de ce processus est le temps de séjour, spécifiquement cité comme étant de 0,53 seconde. Cette durée est strictement contrôlée par le débit de gaz et la longueur de la zone chauffée. Elle fournit juste assez d'énergie pour former la particule, mais pas assez de temps pour que le matériau atteigne l'équilibre thermodynamique.

Préservation de l'État Amorphe

Dans la synthèse standard à l'état solide, la chaleur est utilisée pour fournir l'énergie d'activation à la croissance des cristaux. Dans cette application spécifique, cependant, le but est le contraire. Le chauffage rapide et la courte durée empêchent la nucléation et la croissance des cristaux, enfermant le NiFe2O4 dans un état amorphe (non cristallin) qui présente souvent une activité de surface plus élevée.

Comprendre les Compromis

Activité Amorphe vs. Stabilité Cristalline

Le four tubulaire, lorsqu'il est utilisé de cette manière spécifique, optimise la haute réactivité (structure amorphe) au détriment de l'ordre structurel. Si votre application nécessite une structure spinelle stable et entièrement cristalline, cette étape seule est insuffisante.

Précurseurs Résiduels

Étant donné que le temps de séjour est très court, la décomposition des nitrates n'est que partielle. Les nanoparticules résultantes peuvent contenir des groupes nitrate résiduels. Pour obtenir une phase pure et hautement cristalline, une étape secondaire impliquant un four à moufle (post-calcination) serait nécessaire pour décomposer complètement ces résidus et favoriser la croissance des cristaux.

Faire le Bon Choix pour Votre Objectif

Pour optimiser votre production de NiFe2O4, alignez votre traitement thermique sur les propriétés matérielles souhaitées :

- Si votre objectif principal est une activité catalytique élevée : Privilégiez le temps de séjour court (~0,53 s) dans le four tubulaire pour maintenir la structure amorphe et empêcher la formation du réseau cristallin.

- Si votre objectif principal est la pureté de phase et la cristallinité : Considérez le produit du four tubulaire comme un précurseur intermédiaire nécessitant une post-calcination ultérieure dans un four à moufle pour éliminer complètement les nitrates et développer les cristaux.

Contrôlez le temps, pas seulement la température, pour dicter la structure finale de votre matériau.

Tableau Récapitulatif :

| Composant du Processus | Rôle dans la Pyrolyse par Pulvérisation | Impact sur le Matériau |

|---|---|---|

| Temps de Séjour | 0,53 Secondes (Piège Cinétique) | Empêche la cristallisation ; préserve l'état amorphe |

| Énergie Thermique | Évaporation Instantanée du Solvant | Convertit les gouttelettes liquides en nanoparticules solides |

| Axe de Chauffage | Uniformité à 360 degrés | Assure une taille de particule et des taux d'évaporation constants |

| Action Chimique | Décomposition Partielle des Nitrates | Élimine les composants volatils tout en maintenant une activité élevée |

Débloquez la Synthèse Amorphe Haute Performance avec KINTEK

La précision fait la différence entre une structure cristalline et un matériau amorphe à haute activité. KINTEK fournit la technologie thermique avancée requise pour les applications exigeantes telles que la pyrolyse par pulvérisation assistée par aérosol. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Tubulaires, à Moufle, Rotatifs, sous Vide et CVD de haute précision, tous entièrement personnalisables pour répondre à vos besoins spécifiques en temps de séjour et en uniformité de température.

Que vous développiez la production de NiFe2O4 ou recherchiez de nouveaux catalyseurs, nos fours de laboratoire haute température vous offrent le contrôle dont vous avez besoin pour dicter les propriétés des matériaux.

Contactez KINTEK dès aujourd'hui pour personnaliser votre solution thermique

Guide Visuel

Références

- Jan Witte, Thomas Turek. Efficient Anion Exchange Membrane Water Electrolysis on Amorphous Spray‐Pyrolyzed NiFe<sub>2</sub>O<sub>4</sub>. DOI: 10.1002/celc.202500226

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Quelle est la température maximale pour un four tubulaire ? Trouvez la bonne chaleur pour votre application

- Quels sont les avantages des fours à tubes de quartz en termes de personnalisation et de spécifications ? Débloquez la précision et la flexibilité pour votre laboratoire

- Quelle est l'importance de l'utilisation d'un four tubulaire à haute température pour le recuit thermique ? Optimiser les électrodes hDMHA

- Quels sont les avantages de l'utilisation des fours tubulaires à SiC chauffés par infrarouge pour les transformations de phase de la zircone ? Guide d'expert

- Pourquoi un four tubulaire doit-il être équipé d'un système de contrôle du débit d'azote ? Sécuriser une activation du carbone de haute qualité

- Quelle est la nécessité d'utiliser des fours tubulaires à haute température pour le recuit ? Maîtriser la fabrication d'émetteurs quantiques

- Qu'est-ce qui rend les fours tubulaires adaptés à la production à grande échelle ? Libérez une évolutivité modulaire pour un rendement élevé

- Quelle est la fonction principale d'un four tubulaire à haute température dans la construction de catalyseurs Pb SA/OSC ? Ingénierie atomique de précision