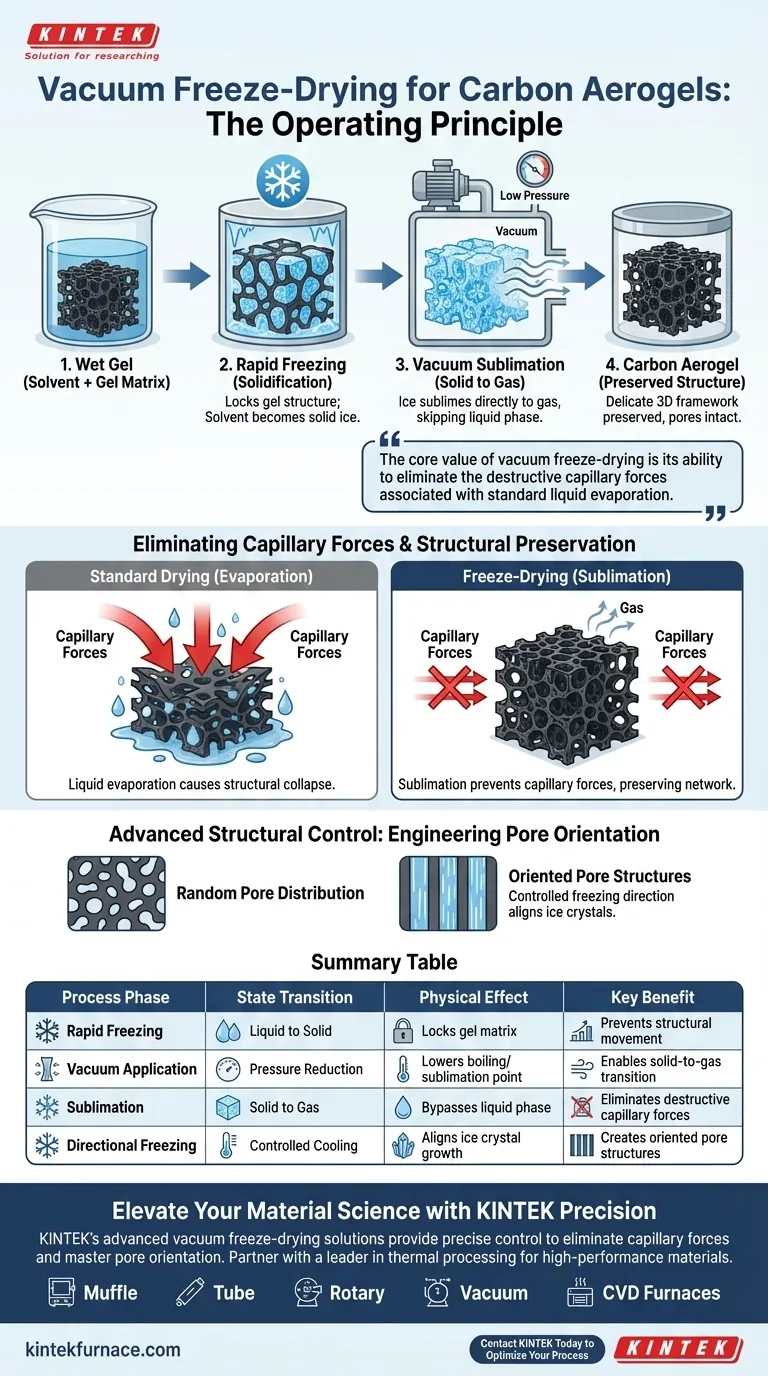

Le principe de fonctionnement d'un lyophilisateur sous vide repose sur le processus physique de sublimation pour éliminer les solvants d'un gel sans endommager sa structure. En congelant rapidement le solvant — généralement de l'eau ou du tert-butanol — et en le soumettant à un vide, l'équipement convertit la glace solide directement en gaz, en contournant complètement la phase liquide.

La valeur fondamentale de la lyophilisation sous vide réside dans sa capacité à éliminer les forces capillaires destructrices associées à l'évaporation standard des liquides. Cela préserve le cadre tridimensionnel délicat de l'aérogel et permet l'ingénierie de structures poreuses spécifiques.

La Mécanique de la Préservation Structurale

Le Rôle de la Congélation Rapide

Le processus commence par la stabilisation du gel humide. Le lyophilisateur congele rapidement le solvant contenu dans la matrice du gel pour le solidifier.

Les solvants couramment utilisés dans cette phase comprennent l'eau ou le tert-butanol. Cette étape verrouille efficacement la structure physique du gel en place, le préparant à l'élimination du solvant.

Comprendre la Sublimation

Une fois le solvant congelé, l'environnement est placé sous vide.

Sous cette basse pression, le solvant solide subit la sublimation. Cela signifie qu'il passe directement de l'état solide à l'état gazeux, en sautant complètement la phase liquide.

Élimination des Forces Capillaires

Le principal défi d'ingénierie dans la fabrication d'aérogels est de maintenir l'intégrité structurelle du matériau.

Les méthodes de séchage standard impliquent l'évaporation de liquides, qui génère d'importantes forces capillaires. Ces forces écrasent souvent le cadre tridimensionnel délicat du gel.

En utilisant la sublimation, le lyophilisateur empêche la formation de ces forces capillaires, garantissant que le réseau interne reste intact.

Contrôle Structural Avancé

Ingénierie de l'Orientation des Pores

Au-delà de la simple préservation, le lyophilisateur sert d'outil d'ingénierie structurelle.

En ajustant précisément la direction de congélation pendant la phase initiale, le processus peut induire la formation de structures poreuses orientées.

Cela permet aux fabricants d'adapter l'architecture interne de l'aérogel de carbone à des applications spécifiques, plutôt que de s'appuyer sur une distribution aléatoire des pores.

Pièges Courants à Éviter

Le Risque de Re-formation de Liquide

Le succès de ce processus repose entièrement sur le maintien du solvant à l'état solide jusqu'à ce qu'il devienne gazeux.

Si la pression du vide est insuffisante ou si les contrôles de température fluctuent, le solvant peut fondre et redevenir liquide.

Effondrement Structural

Dès que le solvant retourne à l'état liquide, les forces capillaires se réactivent immédiatement.

Cela entraînera l'effondrement du cadre tridimensionnel, rendant l'aérogel inutilisable. Un respect strict des paramètres de sublimation est requis pour éviter ce mode de défaillance.

Optimisation du Processus de Fabrication

Pour garantir des aérogels de carbone de la plus haute qualité, alignez vos paramètres de processus sur vos objectifs structurels spécifiques :

- Si votre objectif principal est l'Intégrité Structurale Maximale : Assurez-vous que le niveau de vide est suffisant pour maintenir une sublimation pure, empêchant toute phase liquide qui déclencherait un effondrement capillaire.

- Si votre objectif principal est les Propriétés de Transport Dirigé : Contrôlez activement la direction de congélation pendant la phase de refroidissement initiale pour créer des structures poreuses alignées et orientées.

Maîtriser la transition du solide au gaz est la clé pour produire des aérogels robustes et performants.

Tableau Récapitulatif :

| Phase du Processus | Transition d'État | Effet Physique | Avantage Clé |

|---|---|---|---|

| Congélation Rapide | Liquide à Solide | Verrouille la matrice du gel en place | Prévient le mouvement structurel |

| Application du Vide | Réduction de Pression | Abaisse le point d'ébullition/sublimation | Permet la transition solide-gaz |

| Sublimation | Solide à Gaz | Contourne la phase liquide | Élimine les forces capillaires destructrices |

| Congélation Directionnelle | Refroidissement Contrôlé | Alignement de la croissance des cristaux de glace | Crée des structures poreuses orientées |

Élevez Votre Science des Matériaux avec la Précision KINTEK

Vous rencontrez des problèmes d'effondrement structurel lors de la fabrication d'aérogels de carbone ? Les solutions avancées de lyophilisation sous vide de KINTEK sont conçues pour fournir le contrôle précis de la température et de la pression nécessaire pour éliminer les forces capillaires et maîtriser l'orientation des pores.

Soutenue par une R&D et une fabrication expertes, KINTEK propose une gamme complète de systèmes de laboratoire haute température, y compris des fours à moufle, à tube, rotatifs, sous vide et à CVD, tous entièrement personnalisables pour répondre à vos exigences uniques de recherche ou de production. Collaborez avec un leader du traitement thermique pour garantir l'intégrité de vos matériaux haute performance.

Contactez KINTEK Aujourd'hui pour Optimiser Votre Processus

Guide Visuel

Références

- Yong Zhong, Xuguang Liu. Carbon Aerogel for Aqueous Phase Adsorption/Absorption: Application Performances, Intrinsic Characteristics, and Regulatory Constructions. DOI: 10.1002/sstr.202400650

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Assemblage d'étanchéité de traversée d'électrode à vide à bride CF KF pour les systèmes à vide

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quel rôle joue un four thermostatique haute performance dans la détermination de la teneur en humidité des sous-produits de la betterave sucrière ?

- Quelle est l'importance des systèmes de surveillance de température de haute précision dans le SPS ? Contrôle de la microstructure Ti-6Al-4V/HA

- Comment la structure poreuse de l'EN-LCNF est-elle caractérisée ? Analyse avancée BET et DFT des nanostructures carbonées

- Quel est le but de l'analyse de la poussière des parois du four par DRX ? Confirmation de l'évaporation du magnésium dans l'alliage AM60

- Pourquoi un four de séchage par soufflage de haute précision est-il utilisé pour la préparation du catalyseur Ni-Co/Ca ? Assurer l'intégrité structurelle

- Quelle est l'importance de l'utilisation d'une étuve de séchage sous vide pour les électrodes de batterie MoS2/rGO ? Maximiser les performances de la batterie

- Quelle est la fonction principale d'un four de séchage industriel pour le GBC ? Atteindre la standardisation et la qualité des matériaux

- Comment le métal de sodium fonctionne-t-il comme fondant ? Amélioration de la synthèse Sr-Ge-N grâce à la dynamique en phase liquide