L'objectif principal de l'utilisation d'un processus de chauffage à deux étages dans un four de paillasse à haute température est de maintenir un contrôle strict du comportement des matériaux pendant la phase d'alliage. En mettant en œuvre une stabilisation thermique à une température intermédiaire (telle que 450°C) avant d'atteindre la cible finale (950°C), le système empêche la perte rapide de composants volatils et assure un produit final chimiquement uniforme.

Un profil de chauffage à deux étages agit comme une protection essentielle contre la volatilisation soudaine et la contamination de l'équipement. En stabilisant l'environnement de réaction, il force tous les éléments à réagir complètement à l'état fondu, assurant l'intégrité de l'alliage.

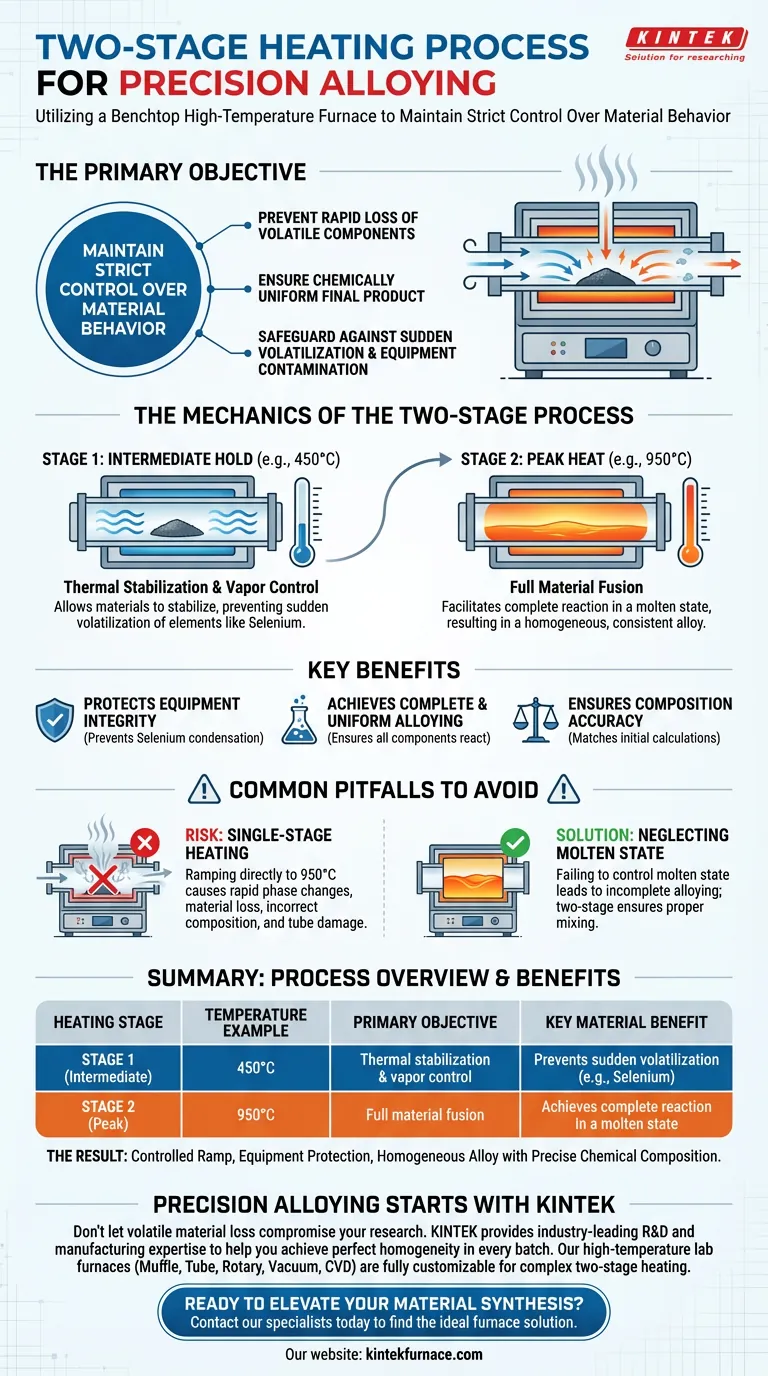

La mécanique du processus à deux étages

Prévenir la volatilisation soudaine

Dans l'alliage à haute température, un chauffage rapide peut entraîner l'évaporation immédiate des composants instables plutôt que leur mélange.

Un processus à deux étages atténue ce problème en maintenant le matériau à une température intermédiaire plus basse (par exemple, 450°C). Cela permet aux matériaux de se stabiliser thermiquement avant d'être soumis à la chaleur maximale (par exemple, 950°C), empêchant ainsi efficacement la volatilisation soudaine.

Protéger l'intégrité de l'équipement

L'un des risques spécifiques de ce processus est le comportement des éléments volatils comme le sélénium.

Sans un chemin de chauffage contrôlé, la vapeur de sélénium peut se condenser sur les parties plus froides des parois du tube. Cela entraîne non seulement une perte de matériau de l'alliage, mais contamine également le système du four. L'approche à deux étages maintient ces éléments dans la zone de réaction.

Obtenir un alliage complet et uniforme

Le but ultime du processus est l'efficacité de la réaction.

En empêchant la fuite des éléments volatils, le four garantit que tous les composants restent disponibles pour réagir. Cela facilite une réaction complète à l'état fondu, résultant en un alliage final homogène et cohérent.

Pièges courants à éviter

Le risque du chauffage à un seul étage

Tenter d'atteindre directement la température finale (950°C) est une erreur courante qui compromet le matériau.

Sauter la stabilisation intermédiaire déclenche des changements de phase rapides qui entraînent une perte de matériau par évaporation. Il en résulte un alliage avec une composition chimique incorrecte et potentiellement des dommages au tube du four par condensation.

Négliger la réaction à l'état fondu

Si le profil de chauffage est trop agressif, les composants peuvent se séparer avant de pouvoir se mélanger.

Le processus à deux étages garantit que la réaction se produit lorsque les matériaux sont correctement fondus. Ne pas contrôler cet état conduit à un alliage incomplet, où le produit final manque des propriétés physiques et chimiques souhaitées.

Faire le bon choix pour votre objectif

Pour garantir que votre processus d'alliage donne des résultats de la plus haute qualité, considérez les applications spécifiques suivantes de cette stratégie de chauffage :

- Si votre objectif principal est la précision de la composition : Privilégiez la stabilisation intermédiaire à 450°C pour empêcher la perte de composants volatils comme le sélénium, garantissant que votre rapport final correspond à votre calcul initial.

- Si votre objectif principal est la cohérence du processus : Utilisez le profil à deux étages pour imposer une réaction complète à l'état fondu, garantissant que chaque lot atteint le même niveau d'uniformité.

Contrôlez précisément le chemin de température, et vous assurerez à la fois la pureté de votre alliage et la longévité de votre équipement.

Tableau récapitulatif :

| Étape de chauffage | Exemple de température | Objectif principal | Bénéfice clé pour le matériau |

|---|---|---|---|

| Étape 1 (Intermédiaire) | 450°C | Stabilisation thermique et contrôle des vapeurs | Prévient la volatilisation soudaine d'éléments comme le sélénium |

| Étape 2 (Pic) | 950°C | Fusion complète des matériaux | Permet une réaction complète à l'état fondu |

| Le résultat | Montée en température contrôlée | Protection de l'équipement | Alliage homogène avec une composition chimique précise |

L'alliage de précision commence avec KINTEK

Ne laissez pas la perte de matériaux volatils compromettre vos recherches. KINTEK fournit une expertise de pointe en R&D et en fabrication pour vous aider à obtenir une homogénéité parfaite dans chaque lot. Que vous ayez besoin de systèmes Muffle, Tube, Rotatif, sous Vide ou CVD, nos fours de laboratoire à haute température sont entièrement personnalisables pour prendre en charge des profils de chauffage complexes à deux étages et protéger votre équipement de la contamination.

Prêt à améliorer votre synthèse de matériaux ? Contactez nos spécialistes dès aujourd'hui pour trouver la solution de four idéale pour vos besoins uniques en matière d'alliage.

Guide Visuel

Références

- Mohamed Muthana Ghazi, Kareem A. Jasim. An investigation into the implications of partial substitution of selenium with lead on the thermal properties for S<sub>60</sub>Se<sub>40-X</sub>Pb<sub>X</sub> Chalcogenide Compound. DOI: 10.1088/1742-6596/2857/1/012007

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quelles sont les caractéristiques standard des fours à moufle ? Obtenez un chauffage de haute température précis, uniforme et propre

- Comment un four à moufle industriel parvient-il à un contrôle précis de la température ? Maîtriser la précision du traitement thermique CCCM

- Pourquoi la recalescence dans un four à moufle est-elle nécessaire pour les photocatalyseurs ? Restaurer l'efficacité par oxydation thermique

- Quel est le rôle d'un four à moufle dans la synthèse du P2-Na0,67Ni0,33Mn0,67O2 ? Clé pour les cathodes haute performance

- Que faut-il évaluer concernant les éléments chauffants d'un four à moufle ? Assurer une performance et une longévité optimales

- Quelle est la fonction principale d'un four à moufle lors des premières étapes d'extraction de la lignine et des substances humiques ?

- Quelle est la fonction principale d'un four à moufle dans le traitement thermique du béryl ? Maîtriser la modification de la couleur des pierres précieuses

- Pourquoi un four à moufle industriel est-il nécessaire pour les supports en zircone ? Ingénierie de plateformes catalytiques haute performance