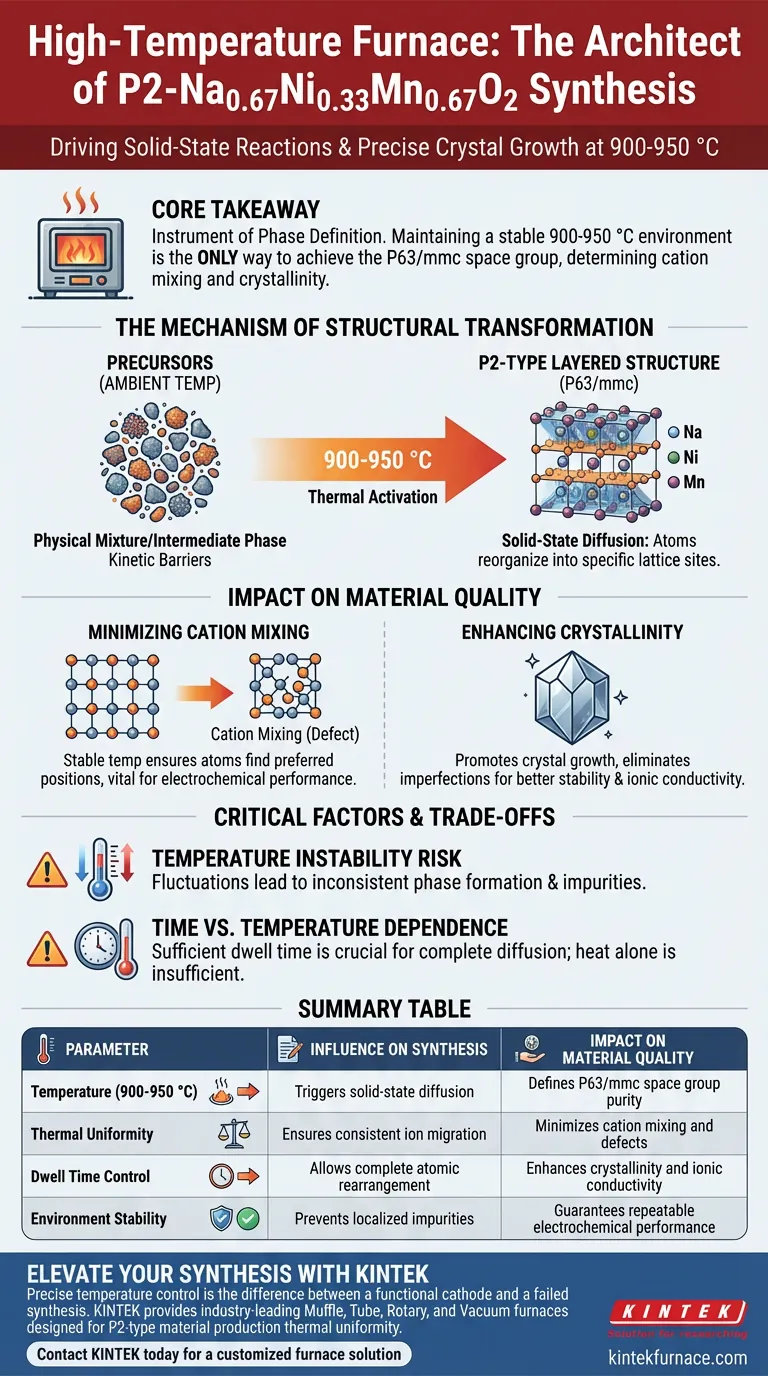

L'environnement à haute température fourni par le four agit comme la force motrice essentielle pour les réactions à l'état solide et la croissance cristalline précise. Spécifiquement dans la plage de 900 à 950 °C, cette énergie thermique déclenche une réorganisation structurelle des précurseurs, permettant aux ions sodium, nickel et manganèse de migrer vers leurs sites de réseau corrects pour former la structure lamellaire de type P2.

Point essentiel à retenir Le four à moufle ou four boîte n'est pas simplement un appareil de chauffage ; c'est l'instrument de définition de la phase. Maintenir un environnement stable de 900 à 950 °C est le seul moyen d'obtenir les caractéristiques du groupe d'espace P63/mmc requises pour ce matériau, déterminant directement la réduction du mélange cationique et le degré de cristallinité du produit final.

Le mécanisme de transformation structurelle

Stimuler la diffusion à l'état solide

Aux températures ambiantes ou plus basses, les matériaux précurseurs restent un mélange physique ou une phase intermédiaire. La plage de 900 à 950 °C fournit l'énergie d'activation thermique nécessaire pour surmonter les barrières cinétiques.

Cette énergie permet la diffusion des atomes à l'état solide, leur permettant de se déplacer à travers le matériau solide pour se réorganiser. C'est le mécanisme fondamental qui transforme les précurseurs bruts en un composé chimique unifié.

Formation de la structure lamellaire P63/mmc

L'objectif principal de cette étape de synthèse est d'obtenir un arrangement cristallographique spécifique connu sous le nom de structure de type P2 (groupe d'espace P63/mmc).

Pendant cette phase de chauffage, les éléments sodium, nickel et manganèse sont forcés dans des sites de réseau spécifiques. Le four garantit que ces éléments s'ordonnent en couches distinctes, ce qui est la caractéristique déterminante des matériaux de cathode de type P2.

L'impact sur la qualité du matériau

Minimiser le mélange cationique

L'un des rôles les plus critiques de ce traitement thermique est la réduction du mélange cationique. Ce phénomène se produit lorsque les ions de métaux de transition et les ions de métaux alcalins (comme le sodium) échangent incorrectement leurs places dans le réseau cristallin.

Un champ de température stable dans la plage de 900 à 950 °C garantit que les atomes ont suffisamment d'énergie et de temps pour trouver leurs positions thermodynamiquement préférées. Cette stratification distincte est vitale pour les performances électrochimiques du matériau de batterie final.

Améliorer la cristallinité

La durée et la stabilité du traitement thermique influencent directement la cristallinité du matériau. Une cristallinité élevée implique une structure atomique bien ordonnée avec moins de défauts.

En maintenant la température cible, le four favorise la croissance cristalline et l'élimination des imperfections structurelles. Une cristallinité élevée est généralement corrélée à une meilleure stabilité et conductivité ionique dans l'application finale.

Comprendre les compromis

Le risque d'instabilité de la température

Bien que la cible soit de 900 à 950 °C, la *stabilité* de ce champ de température est tout aussi importante que la valeur elle-même. Les fluctuations dans le four peuvent entraîner une formation de phase incohérente.

Si la température descend localement en dessous de la plage effective, la réaction à l'état solide peut rester incomplète, entraînant des impuretés. Inversement, une chaleur excessive ou des points chauds pourraient modifier la stœchiométrie ou la morphologie de manière involontaire.

Dépendance temps vs température

La référence principale souligne qu'un temps de réaction suffisant est crucial aux côtés de la température. Il s'agit d'une variable couplée ; atteindre simplement 950 °C est insuffisant si le temps de maintien est trop court pour permettre une diffusion complète.

Vous devez considérer le processus du four comme une fonction de la chaleur et du temps. Réduire la durée de chauffage pour économiser de l'énergie entraînera probablement un matériau avec un mélange cationique élevé, que la température maximale correcte ait été atteinte ou non.

Faire le bon choix pour votre objectif

Pour garantir la synthèse réussie du P2-Na0,67Ni0,33Mn0,67O2, vous devez privilégier la précision de votre équipement thermique.

- Si votre objectif principal est la pureté de phase : Assurez-vous que votre four peut maintenir une tolérance stricte dans la fenêtre de 900 à 950 °C pour garantir la formation du groupe d'espace P63/mmc.

- Si votre objectif principal est la performance électrochimique : Privilégiez un four doté d'une excellente uniformité thermique pour minimiser le mélange cationique, qui dégrade directement la capacité de la batterie et la stabilité du cyclage.

Le four est l'architecte de la structure atomique de votre matériau ; un contrôle précis ici fait la différence entre une cathode fonctionnelle et une synthèse ratée.

Tableau récapitulatif :

| Paramètre | Influence sur la synthèse | Impact sur la qualité du matériau |

|---|---|---|

| Température (900-950 °C) | Déclenche la diffusion à l'état solide | Définit la pureté du groupe d'espace P63/mmc |

| Uniformité thermique | Assure une migration ionique cohérente | Minimise le mélange cationique et les défauts |

| Contrôle du temps de maintien | Permet un réarrangement atomique complet | Améliore la cristallinité et la conductivité ionique |

| Stabilité de l'environnement | Prévient les impuretés localisées | Garantit des performances électrochimiques répétables |

Élevez votre synthèse de matériaux avec KINTEK

Un contrôle précis de la température fait la différence entre une cathode fonctionnelle et une synthèse ratée. KINTEK propose des fours à moufle, tubulaires, rotatifs et sous vide de pointe, spécialement conçus pour répondre aux exigences rigoureuses d'uniformité thermique de la production de matériaux de type P2.

Soutenus par une R&D et une fabrication expertes, nos systèmes sont entièrement personnalisables pour répondre à vos besoins uniques de recherche ou de production. Assurez-vous que vos matériaux atteignent une cristallinité maximale et un mélange cationique minimal grâce à nos solutions avancées à haute température.

Contactez KINTEK dès aujourd'hui pour une solution de four personnalisée

Guide Visuel

Références

- Yongchun Li, Philipp Adelhelm. Competing Mechanisms Determine Oxygen Redox in Doped Ni–Mn Based Layered Oxides for Na‐Ion Batteries. DOI: 10.1002/adma.202309842

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quel rôle joue un four à moufle dans la phase de pré-carbonisation de la bagasse de canne à sucre ? Perspectives d'experts

- Quel est le rôle d'un four à moufle haute température dans le post-traitement des électrodes imprégnées de PNCO ? Maîtrise du frittage

- Comment le traitement thermique dans un four à moufle améliore-t-il les performances du MnO2@g-C3N4 ? Améliorez l'efficacité catalytique dès aujourd'hui

- Quelle est la fonction d'un four à moufle haute température dans la préparation du HZSM-5 ? Maîtriser l'activation catalytique

- Pourquoi un four à moufle est-il utilisé pour le préchauffage des poudres Ni-BN ou Ni-TiC ? Prévenir les défauts de revêtement à 1200°C