Les fours à moufle industriels parviennent à un contrôle précis de la température grâce à un système automatisé sophistiqué qui couple des contrôleurs de température de haute précision avec des redresseurs commandés au silicium (SCR) de haute puissance. Spécialement conçus pour le traitement thermique des matériaux composites carbone-carbone (CCCM), ces systèmes utilisent une régulation à double position et des puissances de sortie allant jusqu'à 5 kW pour forcer la température de la zone de chauffage à adhérer strictement aux valeurs prédéfinies. Cela crée l'environnement thermique hautement stable et exempt de contamination nécessaire à une analyse précise des matériaux et à une modification structurelle.

Idée clé : La précision dans ces fours ne concerne pas seulement la mesure de la chaleur, mais la manière dont l'énergie est délivrée. L'intégration de contrôleurs de haute précision avec des SCR robustes garantit que la charge électrique importante requise pour les hautes températures est modulée avec une synchronisation exacte, empêchant la dérive thermique et assurant des changements moléculaires uniformes dans les composites sensibles.

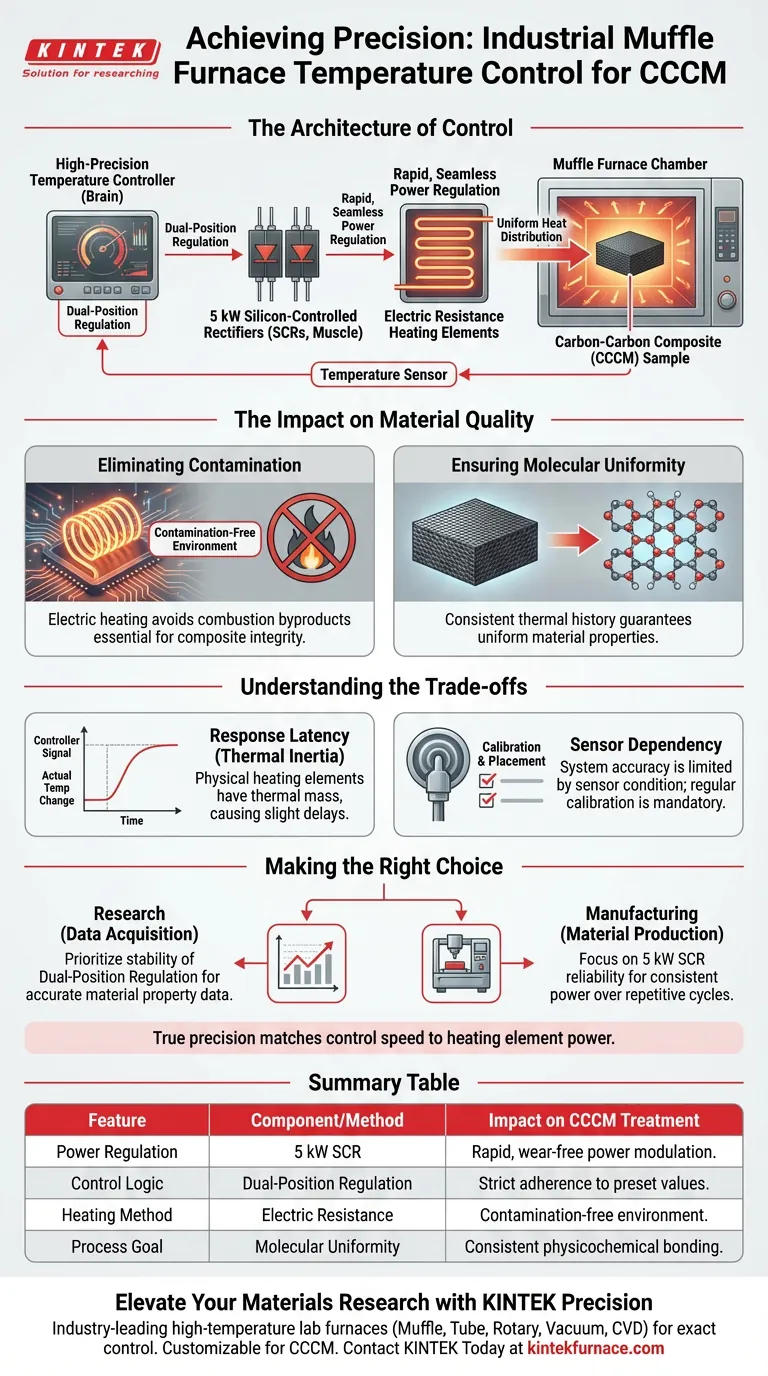

L'architecture du contrôle

Le rôle des redresseurs commandés au silicium (SCR)

Pour gérer les exigences énergétiques intenses du traitement thermique, le four repose sur des redresseurs commandés au silicium de haute puissance.

Ces composants agissent comme le "muscle" de l'opération, gérant des charges électriques allant jusqu'à 5 kW.

Contrairement aux relais mécaniques simples qui pourraient s'user ou commuter trop lentement, les SCR permettent une régulation rapide et transparente du courant électrique circulant dans les éléments chauffants.

Logique de régulation à double position

Le "cerveau" du système est le contrôleur de température de haute précision, qui utilise une régulation à double position.

Cette logique de contrôle compare constamment la température actuelle à la valeur de consigne programmée.

En dictant strictement le fonctionnement des SCR sur la base de cette comparaison, le système garantit que la zone de chauffage ne dévie pas du profil cible, maintenant la stabilité rigoureuse requise pour le traitement CCCM.

L'impact sur la qualité des matériaux

Élimination de la contamination par chauffage électrique

Les fours à moufle modernes utilisent des éléments chauffants électriques à haute température plutôt que des méthodes basées sur la combustion.

Cela crée un environnement exempt de contamination en éliminant les sous-produits de combustion, ce qui est essentiel pour les matériaux composites carbone-carbone.

Toute particule étrangère ou sous-produit chimique introduit pendant la phase de chauffage pourrait compromettre l'intégrité de la matrice composite.

Assurer l'uniformité moléculaire

L'objectif ultime de cette précision est de faciliter les changements structurels au niveau moléculaire.

Que l'objectif soit la décomposition thermique ou le renforcement des liaisons physico-chimiques, le processus nécessite une distribution uniforme de la chaleur.

Le système automatisé garantit que chaque partie de l'échantillon subit exactement la même histoire thermique, garantissant que les propriétés résultantes du matériau sont cohérentes dans tout le composite.

Comprendre les compromis

Latence de réponse

Bien que le système de contrôle soit précis, les éléments chauffants physiques ont une masse thermique.

Cela signifie qu'il y a toujours un léger délai physique (latence) entre le moment où le contrôleur envoie un signal et le moment où la température change réellement.

Les opérateurs doivent tenir compte de cette "inertie thermique" lors de la programmation des vitesses de montée en température pour éviter de dépasser les cibles de température sensibles.

Dépendance aux capteurs

La précision de l'ensemble du système est fondamentalement limitée par le placement et l'état des capteurs de température.

Étant donné que le contrôleur ne réagit qu'aux données qu'il reçoit, un capteur mal calibré ou mal placé entraînera un chauffage précis mais inexact.

La calibration régulière du thermomètre et la vérification de l'affichage de la valeur de consigne par rapport à des normes externes sont obligatoires pour des résultats valides.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de votre processus de traitement thermique, alignez votre stratégie opérationnelle sur vos exigences de données spécifiques.

- Si votre objectif principal est l'acquisition de données (Recherche) : Privilégiez la stabilité de la "régulation à double position" pour garantir que les données de distribution de température capturées reflètent les propriétés du matériau, et non les fluctuations du four.

- Si votre objectif principal est la production de matériaux (Fabrication) : Concentrez-vous sur la fiabilité du système SCR de 5 kW pour maintenir une alimentation électrique constante sur des cycles de chauffage longs et répétitifs sans défaillance de composant.

La véritable précision dans le traitement thermique est atteinte lorsque la vitesse de la logique de contrôle est parfaitement adaptée à la puissance des éléments chauffants.

Tableau récapitulatif :

| Caractéristique | Composant/Méthode | Impact sur le traitement CCCM |

|---|---|---|

| Régulation de puissance | Redresseurs commandés au silicium (SCR) de 5 kW | Permet une modulation de puissance rapide et transparente sans usure mécanique. |

| Logique de contrôle | Régulation à double position | Garantit que la zone de chauffage adhère strictement aux valeurs prédéfinies avec une déviation minimale. |

| Méthode de chauffage | Éléments de résistance électrique | Fournit un environnement exempt de contamination, essentiel à l'intégrité du composite. |

| Objectif du processus | Uniformité moléculaire | Garantit des liaisons physico-chimiques cohérentes sur toute la matrice matérielle. |

Élevez votre recherche sur les matériaux avec la précision KINTEK

Le traitement thermique précis est l'épine dorsale de la fabrication de composites haute performance. KINTEK fournit des fours de laboratoire haute température leaders de l'industrie — y compris des systèmes Muffle, Tube, Rotatif, sous Vide et CVD — conçus pour offrir le contrôle de température exact que vos projets sensibles exigent.

Soutenus par une R&D experte et une fabrication de classe mondiale, nos systèmes sont entièrement personnalisables pour répondre à vos spécifications uniques de CCCM ou de matériaux avancés. Ne vous contentez pas de la dérive thermique ; atteignez la perfection moléculaire.

Contactez KINTEK dès aujourd'hui pour personnaliser votre solution de four

Guide Visuel

Références

- Dmytro Borovyk, D.I. Skliarenko. DETERMINATION OF THERMOPHYSICAL CHARACTERISTICS OF CARBON-CARBON MATERIALS BY A COMPUTATIONAL-EXPERIMENTAL METHOD. DOI: 10.31472/ttpe.4.2024.4

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Quels sont les principaux avantages de l'utilisation d'un four à moufle ? Obtenez un contrôle de haute température précis et sans contaminants

- Comment un four à moufle à haute température est-il utilisé pour déterminer la teneur en cendres des échantillons d'asphalte ? Guide pour le succès en laboratoire

- Quels sont les objectifs principaux de l'utilisation d'un four à moufle dans le processus de préparation cyclique de catalyseurs ? Atteindre la précision

- Quelles sont les applications industrielles des fours à moufle dans le traitement thermique ? Solutions de précision pour les industries de haute technologie

- Quels sont les processus courants qui utilisent les fours à moufle ? Atteindre des applications de haute température pures et contrôlées

- Pourquoi un four à moufle est-il considéré comme un produit sensible ? Comprendre les risques à haut danger et les besoins en matière de sécurité

- Quelles précautions doivent être prises lors de l'utilisation d'un four à moufle ? Directives de sécurité essentielles pour la réussite en laboratoire

- Quel rôle joue le contrôle de la température dans un four à moufle ? Débloquez la précision et la fiabilité pour votre laboratoire