À la base, un four à moufle exécute deux fonctions essentielles : il fournit un chauffage à haute température exceptionnellement uniforme et il isole le matériau en cours de traitement des éléments chauffants et des contaminants externes. Cette combinaison permet un traitement thermique précis dans un environnement strictement contrôlé, ce qui est essentiel pour le développement et l'analyse de matériaux avancés.

Bien que de nombreux instruments puissent générer de la chaleur, un four à moufle se distingue par sa capacité à fournir un environnement à haute température propre, stable et homogène. Cela le rend indispensable pour toute application où la pureté finale, la structure et les propriétés du matériau ne sont pas négociables.

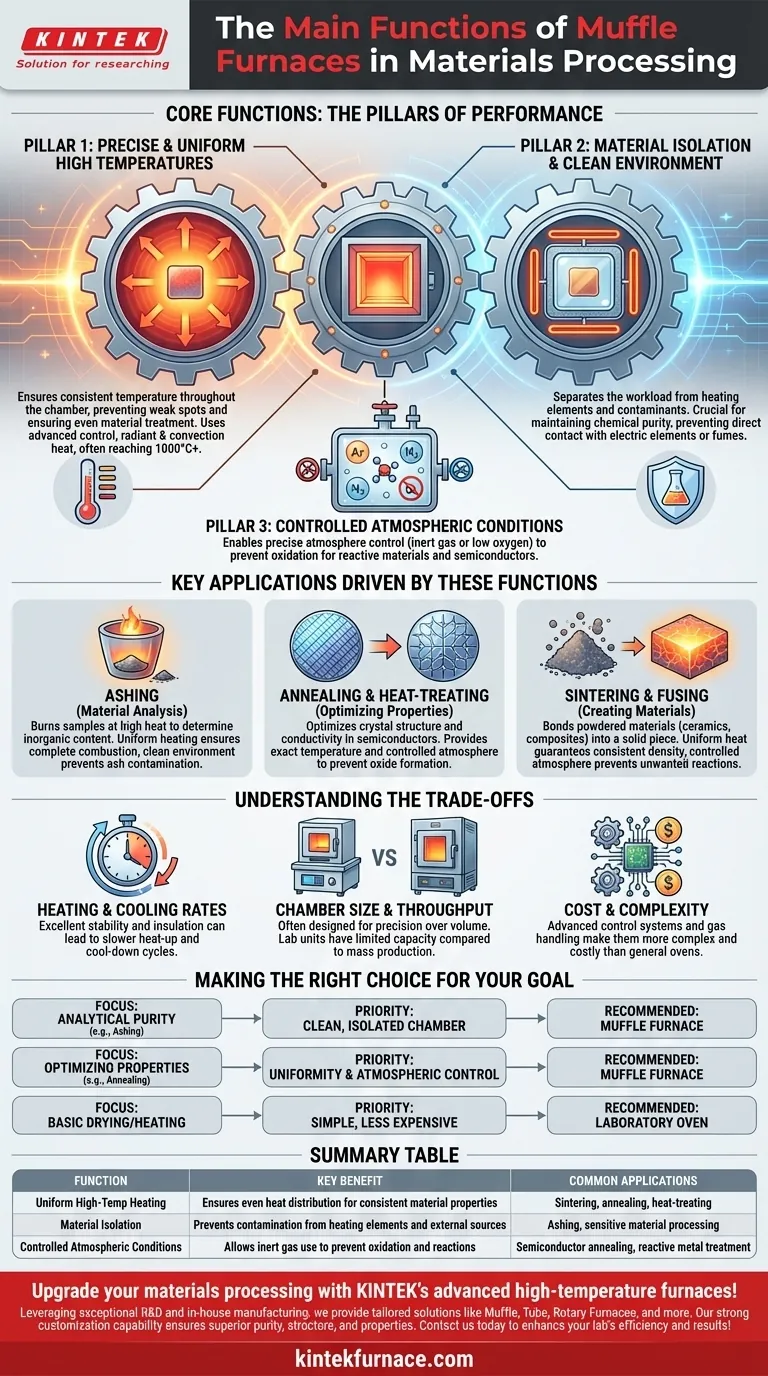

Les piliers de la fonction du four à moufle

La valeur d'un four à moufle réside dans sa capacité à gérer parfaitement l'environnement de chauffage. Cela repose sur deux principes fondamentaux : le contrôle de la température et l'isolation des matériaux.

Pilier 1 : Atteindre des températures élevées précises et uniformes

Un four à moufle est conçu pour la stabilité thermique. Sa conception garantit que la température est constante dans toute la chambre de traitement.

Cette uniformité est essentielle pour garantir qu'une pièce ou un échantillon est traité uniformément, évitant ainsi les points faibles ou les propriétés matérielles incohérentes. Le four utilise des systèmes de contrôle avancés et une combinaison de chaleur radiante et convective pour maintenir une température homogène, atteignant souvent 1000 °C ou plus.

Pilier 2 : Isoler le matériau dans un environnement propre

Le terme « moufle » fait référence à la chambre interne qui renferme le matériau. Cette chambre sépare la charge des éléments chauffants et de tout contaminant potentiel.

Cette séparation est la caractéristique déterminante du four. En empêchant le contact direct avec les éléments électriques ou l'exposition aux émanations de combustion (dans les modèles à combustible), la moufle garantit le maintien de la pureté chimique du matériau. Ce fonctionnement propre est vital pour les processus sensibles.

Pilier 3 : Permettre des conditions atmosphériques contrôlées

Étant donné que la moufle crée une chambre scellée, elle permet un contrôle précis de l'atmosphère entourant le matériau.

Cette fonction est cruciale pour les matériaux qui réagissent avec l'air à haute température. La chambre peut être remplie d'un gaz inerte (comme l'argon ou l'azote) pour prévenir l'oxydation, ou fonctionner dans un environnement à faible teneur en oxygène. Cette capacité est essentielle pour le traitement thermique de métaux réactifs ou le recuit de semi-conducteurs.

Comment ces fonctions pilotent les applications clés

Les capacités uniques d'un four à moufle en font l'instrument de choix pour une gamme de processus thermiques exigeants.

Pour l'analyse des matériaux : Calcination

Dans la calcination, un échantillon est brûlé à haute température pour déterminer sa teneur inorganique. Le chauffage uniforme du four assure une combustion complète, tandis que son environnement propre empêche la contamination des cendres résiduelles, garantissant des résultats analytiques précis.

Pour l'optimisation des propriétés : Recuit et traitement thermique

Dans la fabrication de semi-conducteurs, les tranches de silicium sont recuites pour optimiser leur structure cristalline et leur conductivité. Un four à moufle fournit la température exacte requise et une atmosphère contrôlée pour empêcher la formation de couches d'oxyde qui ruineraient les propriétés électroniques.

Pour la création de matériaux : Frittage et fusion

Le frittage consiste à chauffer des matériaux pulvérulents jusqu'à ce que leurs particules se lient pour former une pièce solide. Ceci est utilisé pour créer des céramiques, des composites et des alliages avancés. La chaleur uniforme du four assure une densité constante, et l'atmosphère contrôlée empêche les réactions chimiques indésirables pendant la formation.

Comprendre les compromis

Bien que puissants, les fours à moufle sont des outils spécialisés avec des caractéristiques opérationnelles spécifiques.

Vitesse de chauffage et de refroidissement

Les matériaux réfractaires résistants à la chaleur qui offrent une excellente stabilité thermique et une bonne isolation retiennent également efficacement la chaleur. Cela peut entraîner des cycles de chauffe et de refroidissement plus lents par rapport aux étuves moins isolées.

Taille de la chambre et débit

De nombreux fours à moufle de laboratoire sont conçus pour la précision plutôt que pour le volume. Bien qu'il existe de grands modèles industriels, les unités de paillasse courantes dans la recherche et le développement ont une capacité limitée, ce qui les rend mieux adaptées au traitement d'échantillons qu'à la production de masse.

Coût et complexité

Les caractéristiques qui permettent un contrôle précis de la température et de l'atmosphère — capteurs avancés, contrôleurs et systèmes de gestion des gaz — rendent les fours à moufle plus complexes et plus coûteux que les étuves de laboratoire à usage général.

Faire le bon choix pour votre objectif

La sélection d'une méthode de chauffage dépend entièrement de ce que vous devez réaliser avec votre matériau.

- Si votre objectif principal est la pureté analytique (par exemple, calcination) : Votre priorité est la capacité du four à fournir une chambre propre et isolée qui empêche toute contamination de l'échantillon.

- Si votre objectif principal est l'optimisation des propriétés des matériaux (par exemple, recuit) : Vous avez besoin d'un four doté d'une uniformité de température supérieure et d'un contrôle atmosphérique avancé pour obtenir des changements structurels spécifiques sans oxydation.

- Si votre objectif principal est le séchage de base ou le chauffage de matériaux non réactifs : Une étuve de laboratoire plus simple et moins coûteuse sans moufle peut suffire à vos besoins.

En fin de compte, un four à moufle est l'outil définitif lorsque l'intégrité de votre matériau ne peut être compromise par le processus de chauffage lui-même.

Tableau récapitulatif :

| Fonction | Avantage clé | Applications courantes |

|---|---|---|

| Chauffage uniforme à haute température | Assure une répartition homogène de la chaleur pour des propriétés matérielles constantes | Frittage, recuit, traitement thermique |

| Isolation du matériau | Prévient la contamination par les éléments chauffants et les sources externes | Calcination, traitement de matériaux sensibles |

| Conditions atmosphériques contrôlées | Permet l'utilisation de gaz inertes pour prévenir l'oxydation et les réactions | Recuit de semi-conducteurs, traitement de métaux réactifs |

Améliorez votre traitement des matériaux avec les fours à haute température avancés de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des solutions sur mesure telles que des fours à moufle, des fours tubulaires, des fours rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques pour une pureté, une structure et des propriétés supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer l'efficacité et les résultats de votre laboratoire !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar