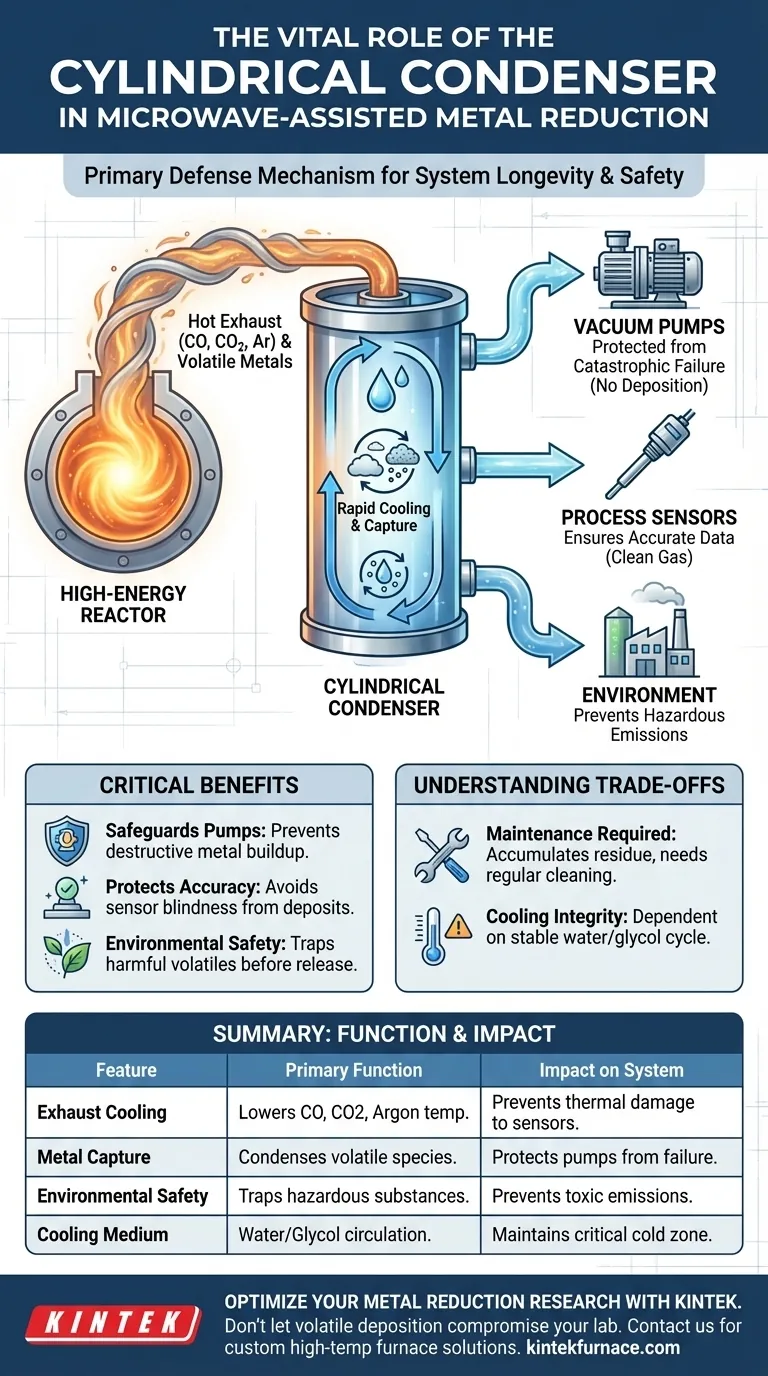

Un condenseur cylindrique agit comme le principal mécanisme de défense dans un système de réduction de métaux assisté par micro-ondes, se plaçant entre le réacteur à haute énergie et les composants sensibles en aval. Sa nécessité est définie par sa capacité à refroidir rapidement les gaz d'échappement à haute température – notamment le monoxyde de carbone, le dioxyde de carbone et l'argon – pour forcer les espèces métalliques volatiles à se condenser avant qu'elles ne quittent le système.

En utilisant un cycle de refroidissement à l'eau ou au glycol, le condenseur remplit deux fonctions essentielles : il empêche le dépôt destructeur de métaux sur les pompes à vide et les capteurs, et il bloque le rejet de substances volatiles nocives dans l'environnement.

La mécanique de la protection

Refroidissement des gaz d'échappement à haute température

Le processus de réduction génère une chaleur considérable et des gaz d'échappement, notamment du monoxyde de carbone, du dioxyde de carbone et de l'argon.

Un condenseur cylindrique est installé directement au-dessus du réacteur pour intercepter ce flux de gaz.

À l'aide d'un fluide caloporteur en circulation, généralement de l'eau ou du glycol, il abaisse rapidement la température des gaz d'échappement lorsqu'ils sortent de la zone de réaction.

Capture des espèces métalliques volatiles

Dans les réactions assistées par plasma, les espèces métalliques deviennent souvent volatiles et entrent en phase gazeuse.

Si ces espèces restent chaudes, elles restent gazeuses et traversent le système.

Le condenseur crée une zone froide qui force ces substances volatiles à changer de phase pour redevenir solides ou liquides, les piégeant ainsi efficacement à l'intérieur de l'unité de condensation.

Bénéfices critiques en aval

Protection des pompes à vide

Les pompes à vide sont essentielles pour maintenir l'environnement de pression requis pour la réduction assistée par micro-ondes.

Cependant, ces pompes sont extrêmement sensibles à la contamination particulaire.

Sans condenseur, les métaux volatils entreraient dans la pompe, se solidifieraient sur les mécanismes internes et provoqueraient une défaillance mécanique catastrophique.

Protection de la précision des capteurs

Les capteurs de processus situés en aval dépendent de flux de gaz propres pour fournir des données précises.

Le dépôt métallique sur les sondes des capteurs crée des interférences, entraînant des lectures erronées ou une cécité totale du capteur.

Le condenseur garantit que seuls des gaz "propres" et refroidis atteignent ces instruments délicats.

Implications environnementales et de sécurité

Prévention des émissions dangereuses

Le processus de réduction implique des substances qui peuvent être nocives en cas d'inhalation ou de rejet dans l'atmosphère.

Le condenseur sert de filtre de confinement pour ces substances volatiles dangereuses.

En piégeant ces matériaux à l'intérieur du système, il empêche l'émission de polluants toxiques dans le laboratoire ou dans l'environnement extérieur.

Comprendre les compromis

Exigences de maintenance

Étant donné que le condenseur est conçu pour "capturer" des matériaux, il accumule inévitablement des résidus solides au fil du temps.

Cette accumulation peut restreindre le flux de gaz ou réduire l'efficacité du transfert de chaleur si elle n'est pas gérée.

Les opérateurs doivent prévoir des cycles de nettoyage réguliers pour éliminer les espèces métalliques condensées et maintenir les performances du système.

Dépendance de l'intégrité du cycle de refroidissement

La protection offerte par le condenseur dépend entièrement de la stabilité du cycle d'eau ou de glycol.

Si le débit du fluide caloporteur est interrompu ou si la température augmente, les substances volatiles contourneront le piège.

Cela crée un risque immédiat pour l'équipement en aval, nécessitant une surveillance rigoureuse de la boucle de refroidissement.

Assurer l'intégrité du système

Pour maximiser la durée de vie et la sécurité de votre système de réduction de métaux assisté par micro-ondes, tenez compte des points suivants concernant votre configuration de condenseur :

- Si votre objectif principal est la longévité de l'équipement : Assurez-vous que le condenseur est correctement dimensionné pour supporter la charge thermique maximale, garantissant qu'aucun métal volatil ne contourne le piège pour endommager les pompes à vide.

- Si votre objectif principal est la sécurité environnementale : Mettez en œuvre une surveillance stricte du cycle de refroidissement au glycol ou à l'eau pour éviter les défaillances thermiques qui pourraient permettre l'évasion d'émissions nocives.

Le condenseur cylindrique n'est pas un simple accessoire ; c'est l'interface essentielle qui permet aux réactions de plasma à haute énergie de se produire sans détruire l'équipement qui les soutient.

Tableau récapitulatif :

| Caractéristique | Fonction principale | Impact sur le système |

|---|---|---|

| Refroidissement des gaz d'échappement | Abaisse la température du CO, du CO2 et de l'argon | Prévient les dommages thermiques aux capteurs en aval |

| Capture des métaux | Condense les espèces métalliques volatiles | Protège les pompes à vide contre les défaillances catastrophiques |

| Sécurité environnementale | Piège les substances volatiles dangereuses | Prévient les émissions toxiques dans les laboratoires |

| Fluide caloporteur | Circulation d'eau ou de glycol | Maintient la zone froide critique pour le changement de phase |

Optimisez votre recherche sur la réduction des métaux avec KINTEK

Ne laissez pas le dépôt volatil compromettre votre recherche à haute température. KINTEK propose des solutions de pointe soutenues par une R&D experte et une fabrication de précision. Que vous ayez besoin de systèmes Muffle, Tube, Rotatif, sous Vide ou CVD, nos fours haute température de laboratoire sont entièrement personnalisables pour répondre à vos défis métallurgiques uniques. Assurez la longévité du système et des performances optimales avec des équipements conçus pour la durabilité et la précision.

Prêt à améliorer les capacités de traitement thermique de votre laboratoire ? Contactez KINTEK dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Références

- Ansan Pokharel, Terence Musho. Microwave-assisted recycling of tantalum and manganese from end-of-life tantalum capacitors. DOI: 10.1038/s41598-025-96574-7

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à creuset de condensation pour l'extraction et la purification du magnésium

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Comment un accordeur à trois stub et un court-circuit glissant contribuent-ils à la réduction carbothermique par micro-ondes ? Maximiser l'efficacité énergétique

- Pourquoi un capteur d'oxygène à base de zircone (ZrO2) est-il utilisé pour la recherche sur les laitiers CaO-Al2O3-VOx ? Obtenir un contrôle précis de l'état d'oxydoréduction

- Quelle fonction une ampoule en quartz de haute pureté remplit-elle lors du processus de diffusion des atomes de manganèse ? Rôle essentiel expliqué

- Pourquoi un creuset en graphite de haute pureté est-il généralement choisi pour la réduction carbothermique de l'oxyde de magnésium sous vide à haute température ?

- Quelle est la pression maximale réalisable par une pompe à vide à eau courante ? Découvrez ses limites de vide

- Pourquoi des tubes scellés en niobium (Nb) sont-ils utilisés comme récipients de réaction lors de la synthèse à l'état solide à haute température de Ba1-xEuxZn2Sb2 ?

- Comment le principe de pompage sous vide d'une pompe à vide à eau en circulation diffère-t-il de celui d'une pompe à jet ? Comparez les mécanismes et les utilisations

- Quelle est la fonction d'une presse à pastilles de laboratoire dans la préparation des PCM ? Optimiser les matériaux de stockage d'énergie des bâtiments