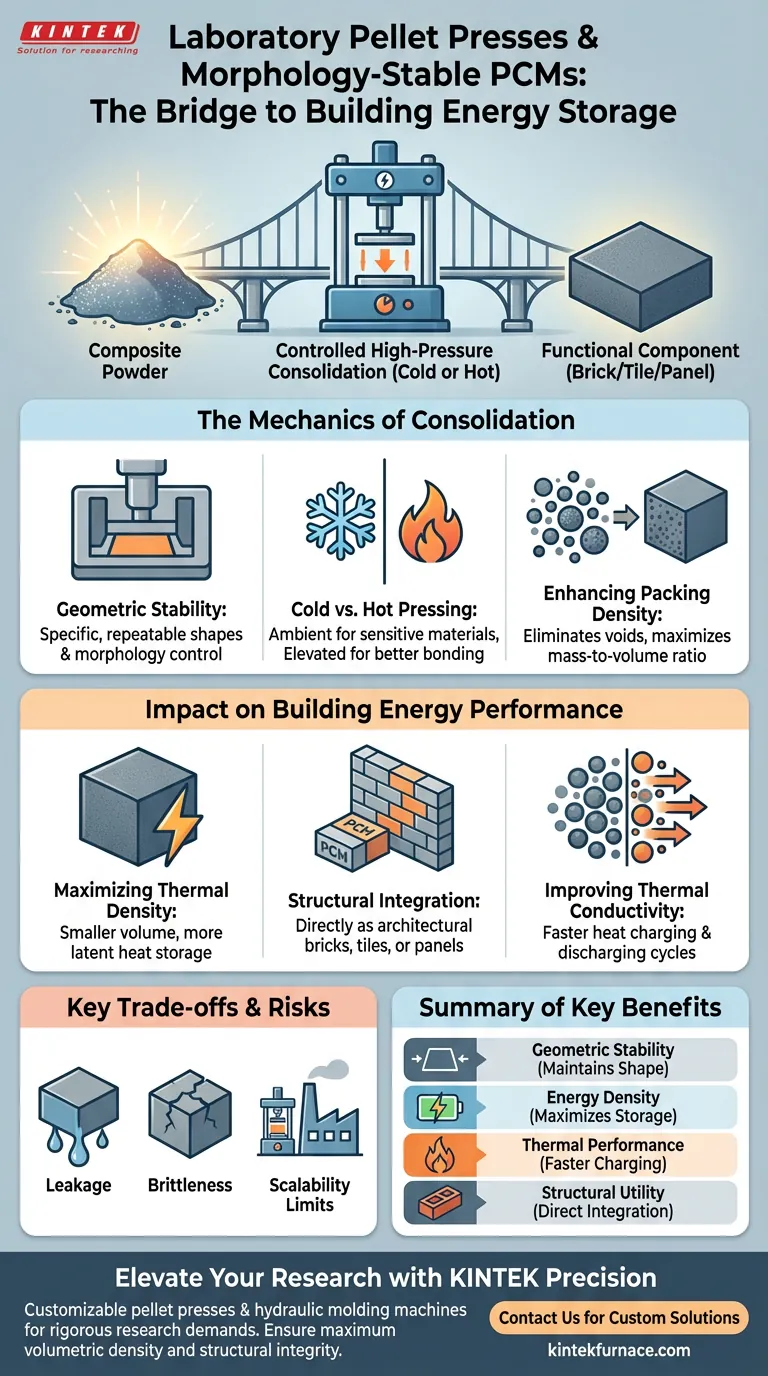

Une presse à pastilles de laboratoire sert de pont essentiel entre les poudres composites lâches et les composants fonctionnels et structurels pour le stockage d'énergie des bâtiments. En appliquant une haute pression contrôlée par pressage à froid ou à chaud, ces machines consolident les poudres de matériaux à changement de phase (PCM) en solides en vrac de haute densité avec des géométries fixes et une résistance mécanique améliorée.

La fonction principale d'une machine de moulage hydraulique est de maximiser la densité énergétique volumétrique des composites PCM en éliminant les vides et en garantissant que le matériau peut être directement intégré dans les structures architecturales sans perdre sa forme.

La mécanique de la consolidation des matériaux

Atteindre la stabilité géométrique

La presse utilise des moules spécialisés pour forcer les poudres composites dans des formes spécifiques et répétables. Ce processus garantit que le PCM reste "stable morphologiquement", c'est-à-dire qu'il conserve ses dimensions externes même lorsque les composants internes subissent des transitions de phase du solide au liquide.

Techniques de pressage à froid et à chaud

Selon le liant et le type de PCM, les chercheurs utilisent le pressage à température ambiante (à froid) ou à température élevée (à chaud). Le pressage à chaud peut faciliter une meilleure liaison entre les particules, tandis que le pressage à froid est souvent préféré pour les matériaux sensibles à la dégradation thermique pendant la phase de fabrication.

Améliorer la densité d'empilement

Les poudres lâches contiennent des espaces d'air importants qui réduisent l'efficacité thermique globale d'un système de stockage. La presse hydraulique élimine ces espaces interstitiels, augmentant considérablement le rapport masse/volume de la pastille ou de la brique finie.

Impact sur les performances énergétiques des bâtiments

Maximiser la densité thermique volumétrique

Dans les applications de construction, l'espace est une denrée précieuse. En augmentant la densité d'empilement, la presse à pastilles permet à un volume plus petit de matériau de stocker une plus grande quantité de chaleur latente, rendant les systèmes de stockage d'énergie plus compacts et plus efficaces.

Intégration dans les composants architecturaux

La résistance mécanique fournie par le moulage à haute pression permet à ces composites de fonctionner comme des composants "structurés". Cela signifie que les PCM peuvent être utilisés directement comme briques, carreaux ou panneaux dans l'enveloppe d'un bâtiment plutôt que de nécessiter un encapsulage secondaire.

Améliorer la conductivité thermique

La consolidation à haute pression rapproche les particules conductrices au sein d'un composite (comme le graphite ou les mousses métalliques). Cette réduction de la résistance de contact permet des cycles de charge et de décharge de chaleur plus rapides dans l'environnement du bâtiment.

Comprendre les compromis et les risques

Fuite induite par la pression

L'application d'une pression excessive pendant le processus de moulage peut parfois endommager la matrice de support du composite. Si la matrice est compromise, le PCM peut fuir lors des cycles de fusion ultérieurs, entraînant une défaillance structurelle et une perte de capacité thermique.

Fragilité mécanique

Bien que le pressage augmente la densité, il peut également rendre les pastilles résultantes fragiles. Si la force de compaction n'est pas optimisée, le matériau peut développer des micro-fissures qui s'étendent pendant les cycles de dilatation et de contraction thermiques typiques des environnements de construction.

Limites d'évolutivité

Les presses à pastilles de laboratoire sont conçues pour la précision et les tests en petits lots. La traduction des profils de pression exacts et des densités de matériaux obtenus en laboratoire à la fabrication à l'échelle industrielle nécessite un étalonnage minutieux pour maintenir les mêmes caractéristiques de stabilité morphologique.

Appliquer ce processus à votre recherche

Lorsque vous utilisez une machine de moulage hydraulique pour la préparation des PCM, votre approche technique doit varier en fonction de vos objectifs de performance spécifiques.

- Si votre objectif principal est de maximiser la capacité énergétique : Concentrez-vous sur l'optimisation de la pression de compaction pour obtenir la densité d'empilement la plus élevée possible sans compromettre l'intégrité structurelle de la matrice de support.

- Si votre objectif principal est l'intégration structurelle : Privilégiez la méthode de pressage à chaud et les géométries de moules spécifiques pour garantir que les blocs résultants répondent aux exigences de charge mécanique des normes architecturales.

- Si votre objectif principal est une réponse thermique rapide : Utilisez la presse pour consolider des composites avec des concentrations élevées d'améliorateurs de conductivité thermique, en veillant à ce que la pression soit suffisante pour créer un réseau conducteur continu.

Maîtriser la consolidation des poudres de PCM est l'étape décisive pour transformer le potentiel chimique brut en un matériau de construction durable et performant.

Tableau récapitulatif :

| Catégorie de fonction | Avantage clé | Impact technique |

|---|---|---|

| Stabilité géométrique | Contrôle morphologique | Maintient la forme pendant les transitions de phase et les cycles solide-liquide. |

| Densité énergétique | Optimisation de l'empilement | Élimine les espaces d'air pour maximiser le stockage de chaleur latente volumétrique. |

| Performance thermique | Conductivité améliorée | Réduit la résistance de contact entre les particules pour une charge plus rapide. |

| Utilité structurelle | Résistance mécanique | Permet une intégration directe dans les carreaux, panneaux ou briques architecturaux. |

Élevez votre recherche sur les PCM avec la précision KINTEK

Transformez vos poudres composites en matériaux performants et stables morphologiquement avec les solutions de laboratoire de pointe de KINTEK. Soutenus par la R&D et la fabrication expertes, KINTEK propose des presses à pastilles personnalisables, des machines de moulage hydrauliques et des systèmes sous vide à haute température conçus pour répondre aux exigences rigoureuses de la recherche sur le stockage d'énergie des bâtiments.

Que vous ayez besoin d'un contrôle précis de la pression pour le pressage à froid ou d'un chauffage intégré pour une consolidation avancée, nos équipements garantissent une densité volumétrique et une intégrité structurelle maximales pour vos matériaux uniques. Libérez tout le potentiel des innovations de stockage thermique de votre laboratoire — contactez-nous dès aujourd'hui pour trouver votre solution personnalisée !

Guide Visuel

Références

- Yuan Jia, Yushi Liu. Recent advances in energy storage and applications of form‐stable phase change materials with recyclable skeleton. DOI: 10.1002/cnl2.117

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Pour quels procédés la pompe à vide multifonction à eau en circulation est-elle adaptée ? Idéale pour des besoins de vide de laboratoire propres et économiques.

- Pourquoi la pompe à vide à circulation d'eau de laboratoire est-elle particulièrement adaptée aux laboratoires ? Augmentez l'efficacité et la sécurité dans votre laboratoire

- Quelle est la fonction principale d'un creuset en alumine dans la préparation du verre de blindage B2O3–ZnO–BaO ? Les secrets du processus révélés

- Pourquoi une pompe à vide et un système de scellage à la flamme sont-ils nécessaires dans le dépôt en phase gazeuse pour le palladium ? Rôle clé expliqué

- Quelles sont les fonctions principales d'un réacteur à tube de quartz ? Amélioration de la production d'hydrogène et de l'efficacité de l'induction

- Quelle est la fonction d'un débitmètre massique de haute précision (MFC) dans le dépôt en phase vapeur de nanobandes de CdS ?

- Pourquoi utilise-t-on des creusets en céramique de haute pureté pour le dépôt de V2O5 et VSe2 ? Assurer la pureté du film et la stabilité thermique

- Quelle est la résistance à la température des tubes en céramique d'alumine ? Jusqu'à 1800°C pour les applications exigeantes