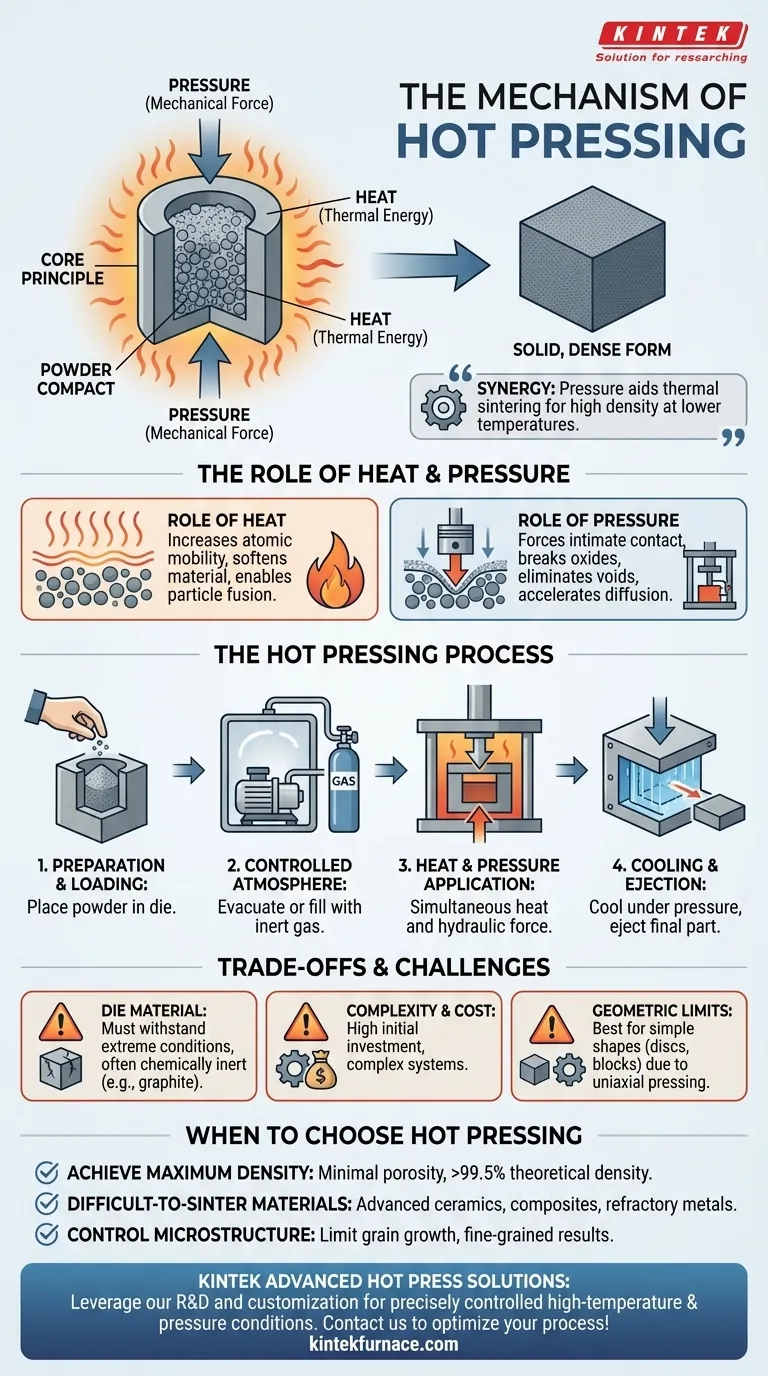

À la base, le pressage à chaud est un processus de fabrication de matériaux qui applique simultanément une température élevée et une pression élevée à une poudre compactée. Ceci est réalisé à l'intérieur d'une matrice pour consolider la poudre en une forme solide et dense. La combinaison de chaleur et de pression accélère la liaison entre les particules de poudre, résultant en une pièce finale dotée d'une densité et de propriétés mécaniques supérieures.

Le mécanisme fondamental du pressage à chaud consiste à utiliser la pression externe comme une force motrice puissante pour aider le processus thermique de frittage. Cette synergie permet de créer des matériaux très denses, souvent avec une porosité quasi nulle, à des températures plus basses ou dans des délais plus courts que le frittage en four conventionnel seul.

Le Principe Fondamental : Chaleur et Pression en Synergie

Le pressage à chaud vise fondamentalement à accélérer la densification. Il y parvient en combinant l'énergie thermique (chaleur) avec l'énergie mécanique (pression) pour surmonter les barrières qui empêchent les particules de poudre de former une masse solide.

Le Rôle de la Chaleur

La chaleur est le principal catalyseur de la liaison des particules. Elle augmente la mobilité atomique au sein des particules de poudre, ramollissant le matériau et le rendant plus plastique. Cela permet aux particules de se déformer et de fusionner plus facilement là où elles se touchent.

Le Rôle de la Pression

La pression fournit la force motrice critique. Elle force mécaniquement les particules à entrer en contact intime, brisant les oxydes de surface et éliminant les vides (porosité) entre elles. Cette contrainte appliquée augmente considérablement la vitesse de flux et de diffusion du matériau, qui sont les mécanismes fondamentaux de la densification.

L'Effet Synergique

Ni la chaleur ni la pression seules ne sont aussi efficaces. En les appliquant ensemble, le processus crée une pièce finale avec une densité qui est souvent proche du maximum théorique pour le matériau. Cette synergie permet d'atteindre une densification complète à des températures plus basses, ce qui est crucial pour prévenir la croissance indésirable des grains et préserver une microstructure à grains fins.

Une Décomposition du Processus de Pressage à Chaud

Bien que les paramètres spécifiques varient, la séquence opérationnelle d'une presse à chaud suit un chemin clair et logique conçu pour le contrôle et la précision.

1. Préparation et Chargement

Le processus commence par le placement du matériau, généralement sous forme de poudre, dans une matrice. La cavité de la matrice définit la forme de base du composant final.

2. Création d'une Atmosphère Contrôlée

L'ensemble de la matrice est placé à l'intérieur d'une chambre qui est ensuite évacuée pour créer un vide ou remplie d'un gaz inerte protecteur (comme l'argon). Cette étape est essentielle pour empêcher le matériau de s'oxyder ou de réagir avec l'air à haute température.

3. Application Simultanée de Chaleur et de Pression

La chaleur est appliquée à la matrice et au matériau qu'elle contient. Simultanément, un vérin hydraulique ou mécanique applique une pression immense via un poinçon sur le matériau. Cette action combinée force les particules ramollies à se consolider et à fusionner, éliminant la porosité.

4. Refroidissement et Éjection

Une fois la densité désirée atteinte, le composant est refroidi sous pression pour maintenir sa forme consolidée. Après refroidissement, la pression est relâchée et la pièce finale dense (souvent appelée « billette ») est éjectée de la matrice.

Comprendre les Compromis et les Défis

Bien que puissant, le pressage à chaud n'est pas une solution universelle. Comprendre ses limites inhérentes est essentiel pour l'utiliser efficacement.

Le Dilemme du Matériau de la Matrice

Le plus grand défi est le matériau de la matrice. Il doit simultanément résister à une pression extrême à haute température tout en restant chimiquement inerte, ce qui signifie qu'il ne doit pas réagir avec la poudre qu'il presse. Le graphite est un choix courant, mais son utilisation introduit des limitations sur la pression et la durée de vie.

Complexité et Coût du Processus

Les systèmes de pressage à chaud sont plus complexes et plus coûteux que les fours conventionnels ou les presses à froid. L'exigence de systèmes sous vide ou à gaz inerte, combinée à des composants de chauffage robustes et à des composants hydrauliques haute pression, augmente à la fois l'investissement initial et les coûts opérationnels.

Limitations Géométriques

En raison de la nature du pressage uniaxial (pression provenant d'une seule direction), le pressage à chaud est mieux adapté à la production de formes simples telles que des disques, des blocs et des cylindres. Les géométries complexes et complexes sont très difficiles à obtenir avec cette méthode.

Faire le Bon Choix pour Votre Objectif

Décider d'utiliser ou non le pressage à chaud dépend entièrement de votre matériau et de vos objectifs de performance.

- Si votre objectif principal est d'atteindre la densité maximale : Le pressage à chaud est le choix privilégié pour créer des pièces avec une porosité minimale, dépassant souvent 99,5 % de la densité théorique du matériau.

- Si vous travaillez avec des matériaux difficiles à fritter : Pour les céramiques avancées, les composites ou les métaux réfractaires qui résistent à la densification, la pression appliquée par le pressage à chaud fournit la force nécessaire pour obtenir la consolidation.

- Si vous devez contrôler la microstructure : En permettant la densification à des températures plus basses, le pressage à chaud est excellent pour limiter la croissance indésirable des grains et produire des pièces avec des microstructures fines et à haute résistance.

En fin de compte, comprendre l'interaction de la chaleur, de la pression et de l'atmosphère vous permet de tirer parti du pressage à chaud pour la fabrication de matériaux avancés qui seraient autrement inatteignables.

Tableau Récapitulatif :

| Aspect Clé | Description |

|---|---|

| Principe de Base | Application simultanée de haute température et de pression uniaxiale sur une poudre dans une matrice. |

| Objectif Principal | Atteindre une densité proche de la valeur théorique et des propriétés mécaniques supérieures. |

| Mécanismes Clés | Déformation des particules, diffusion et liaison améliorées accélérées par la pression. |

| Idéal Pour | Matériaux difficiles à fritter (ex. : céramiques avancées, composites), applications nécessitant une densité maximale. |

| Principale Limitation | Simplicité géométrique des pièces ; coûts élevés de l'équipement et de la matrice. |

Besoin d'atteindre la densité et la performance maximales du matériau ? Les solutions de pressage à chaud avancées de KINTEK tirent parti de notre R&D exceptionnelle et de notre fabrication en interne pour fournir des conditions de haute température et de haute pression précisément contrôlées. Que vous développiez des céramiques avancées, des composites ou d'autres matériaux spécialisés, nos fours et nos solides capacités de personnalisation sont conçus pour répondre à vos exigences uniques de recherche et de production. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à optimiser votre processus de pressage à chaud !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quel rôle la presse à haute pression joue-t-elle dans la préparation des pastilles d'échantillons de zinc ? Optimiser la réduction carbothermique

- Quel rôle joue une presse à chaud de laboratoire haute performance dans le durcissement ? Libérez une résistance composite supérieure

- Quelles considérations guident la sélection des éléments chauffants et des méthodes de pressurisation pour un four de pressage à chaud sous vide ?

- Pourquoi les moules de précision et les presses de laboratoire sont-ils essentiels pour les céramiques de TiO2 dopé au niobium ? Atteindre 94 % de la densité théorique

- Quels paramètres de processus doivent être optimisés pour des matériaux spécifiques dans un four de pressage à chaud sous vide ? Atteindre une densité et une microstructure optimales