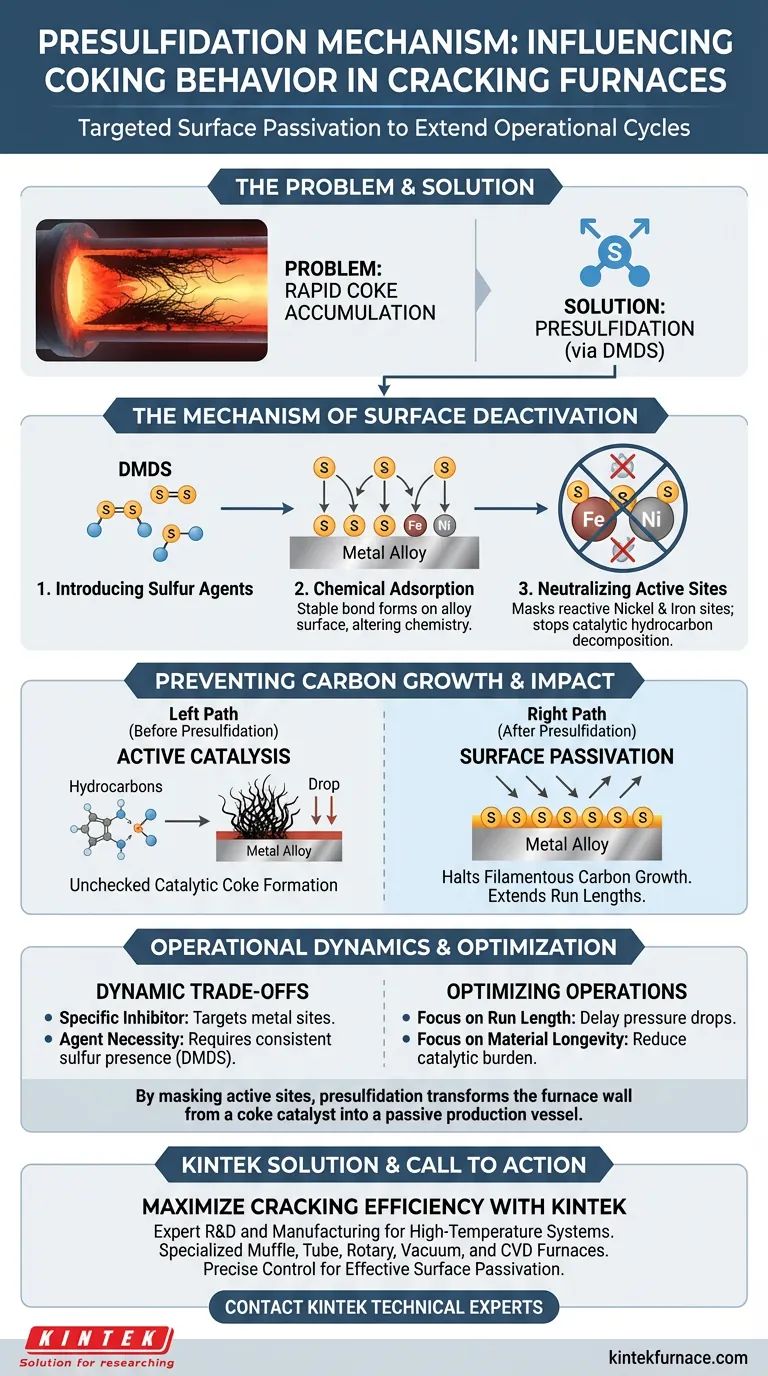

La pré-sulfuration fonctionne comme une technique de passivation de surface ciblée. Elle influence le comportement de cokéfaction en introduisant des composés soufrés, tels que le disulfure de diméthyle (DMDS), dans le système du four. Ces composés interagissent chimiquement avec la surface de l'alliage pour masquer les sites catalytiques, empêchant ainsi efficacement les réactions initiales qui conduisent à une accumulation rapide de coke.

En adsorbant chimiquement des atomes de soufre sur des métaux réactifs comme le nickel et le fer, la pré-sulfuration neutralise l'activité catalytique de la surface. Cela perturbe le mécanisme spécifique responsable de la croissance du carbone filamenteux, prolongeant ainsi considérablement le cycle opérationnel des fours de craquage.

Le Mécanisme de Désactivation de Surface

Pour comprendre comment la pré-sulfuration prolonge la durée de fonctionnement des fours, il faut examiner l'interaction entre l'agent soufré et la métallurgie du tube.

Introduction des Agents Soufrés

Le processus commence par l'introduction d'une source de soufre dans le système de craquage.

Les agents courants, tels que le disulfure de diméthyle (DMDS), servent de véhicule de livraison pour les atomes de soufre nécessaires.

Adsorption Chimique

Une fois introduit, le soufre ne se contente pas de recouvrir la surface ; il subit une adsorption chimique.

Cela crée une liaison stable entre les atomes de soufre et la surface métallique, modifiant la chimie de surface du matériau.

Neutralisation des Sites Actifs

Les cibles principales de cette adsorption sont des atomes métalliques spécifiques dans l'alliage, en particulier le nickel et le fer.

Ces métaux sont naturellement réactifs et, sans intervention, agissent comme des "sites actifs" qui facilitent des réactions chimiques indésirables.

Prévention de la Croissance du Carbone

L'objectif ultime de la désactivation de ces sites métalliques est d'interrompre la croissance physique des dépôts de coke.

Arrêt de l'Activité Catalytique

Les atomes de nickel et de fer à la surface du tube catalysent naturellement la décomposition des hydrocarbures.

En recouvrant ces atomes de soufre, la pré-sulfuration perturbe leur capacité à catalyser cette décomposition, désactivant ainsi efficacement le "moteur" de la formation de coke au niveau de la paroi.

Blocage du Carbone Filamenteux

Le résultat spécifique de cette perturbation catalytique est l'inhibition de la formation de carbone filamenteux.

Le carbone filamenteux est une forme de coke à croissance rapide qui limite la durée de fonctionnement ; la prévention de sa formation est essentielle pour prolonger les cycles opérationnels de craquage dans les contextes industriels et de laboratoire.

Dynamique Opérationnelle et Compromis

Bien que la pré-sulfuration soit efficace, elle repose sur des interactions chimiques précises.

Spécificité de l'Inhibiteur

Le processus est hautement spécifique à la désactivation des sites métalliques.

Il fonctionne en entrant en compétition avec le carbone pour l'accès aux atomes de nickel et de fer, nécessitant une présence constante de la couche de passivation.

La Nécessité de l'Agent

Le mécanisme dépend entièrement de l'introduction réussie de la source de soufre (par exemple, le DMDS).

Sans l'adsorption chimique du soufre, les sites métalliques restent actifs et la formation catalytique de carbone filamenteux se poursuivra sans contrôle.

Optimisation des Opérations de Craquage

Pour maximiser la durée de vie de vos tubes de four et la durée de vos cycles de fonctionnement, considérez comment ce mécanisme s'aligne sur vos objectifs opérationnels.

- Si votre objectif principal est de prolonger la durée de fonctionnement : Assurez-vous que votre processus de pré-sulfuration cible efficacement la formation de carbone filamenteux pour retarder l'apparition des limitations de chute de pression.

- Si votre objectif principal est la longévité du matériau : Utilisez des sources de soufre pour passiver les sites de nickel et de fer, réduisant ainsi la charge catalytique sur la métallurgie du tube.

En masquant stratégiquement les sites métalliques actifs, la pré-sulfuration transforme la paroi du four d'un catalyseur de coke en un récipient passif pour la production.

Tableau Récapitulatif :

| Étape du Mécanisme | Action du Processus | Impact sur le Comportement de Cokéfaction |

|---|---|---|

| Introduction | Livraison d'agents soufrés DMDS | Prépare la surface à l'interaction chimique |

| Adsorption | Les atomes de soufre se lient à la surface de l'alliage | Masque les sites actifs réactifs de nickel et de fer |

| Désactivation | Neutralise l'activité catalytique | Arrête la décomposition des hydrocarbures à la paroi |

| Inhibition | Blocage de la croissance du carbone filamenteux | Prévient l'accumulation rapide de coke et les chutes de pression |

| Résultat | Passivation de surface | Prolonge considérablement les cycles de fonctionnement |

Maximisez Votre Efficacité de Craquage avec KINTEK

Ne laissez pas la cokéfaction catalytique compromettre les performances de votre four. Soutenus par une R&D et une fabrication expertes, KINTEK propose des systèmes spécialisés de muffles, de tubes, rotatifs, sous vide et CVD conçus pour résister aux rigueurs des processus à haute température. Que vous ayez besoin d'un four de laboratoire standard ou d'une solution conçue sur mesure pour vos recherches uniques sur les matériaux, nos systèmes offrent le contrôle précis requis pour une passivation de surface et un traitement thermique efficaces.

Prêt à prolonger la durée de fonctionnement de votre four ? Contactez nos experts techniques dès aujourd'hui pour découvrir comment les solutions haute température personnalisables de KINTEK peuvent optimiser votre cycle de production.

Guide Visuel

Références

- Hamed Mohamadzadeh Shirazi, Kevin M. Van Geem. Effect of Reactor Alloy Composition on Coke Formation during Butane and Ethane Steam Cracking. DOI: 10.1021/acs.iecr.3c03180

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four à creuset de condensation pour l'extraction et la purification du magnésium

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

Les gens demandent aussi

- Quelles industries utilisent couramment les fours tubulaires ? Essentiel pour les matériaux de haute technologie et l'électronique

- Pourquoi choisir un four tubulaire plutôt qu'un four à chambre ?Précision, contrôle et efficacité

- Comment un four à tube sous vide contribue-t-il au frittage des produits ? Obtenez des matériaux purs et de haute densité

- Quel est l'avantage d'un four tubulaire à trois zones ? Obtenez un chauffage plus large et plus uniforme pour vos processus

- Comment fonctionne un four tubulaire ? Obtenez une chaleur précise et uniforme pour votre laboratoire

- Quels matériaux sont couramment utilisés dans le dispositif de chauffage d'un four tubulaire ? Optimisez vos processus à haute température

- Quel était le concept de conception original des systèmes de fours de chauffage à tubes ? Découvrez les racines inspirées de la bouilloire des systèmes de chauffage modernes

- Pourquoi un four tubulaire à haute température avec protection sous gaz inerte est-il requis pour les phases MAX ? Assurer une pureté de phase de 1400 °C