Le dispositif de chauffage d'un four tubulaire repose sur un groupe de matériaux sélectionnés pour leur capacité à générer une chaleur extrême de manière fiable. Les matériaux les plus courants pour les éléments chauffants eux-mêmes sont les alliages de fils résistifs, les barres de carbure de silicium (SiC) et les barres de disiliciure de molybdène (MoSi2). Ces matériaux sont choisis pour leur stabilité à haute température et leurs propriétés électriques qui permettent un chauffage résistif efficace.

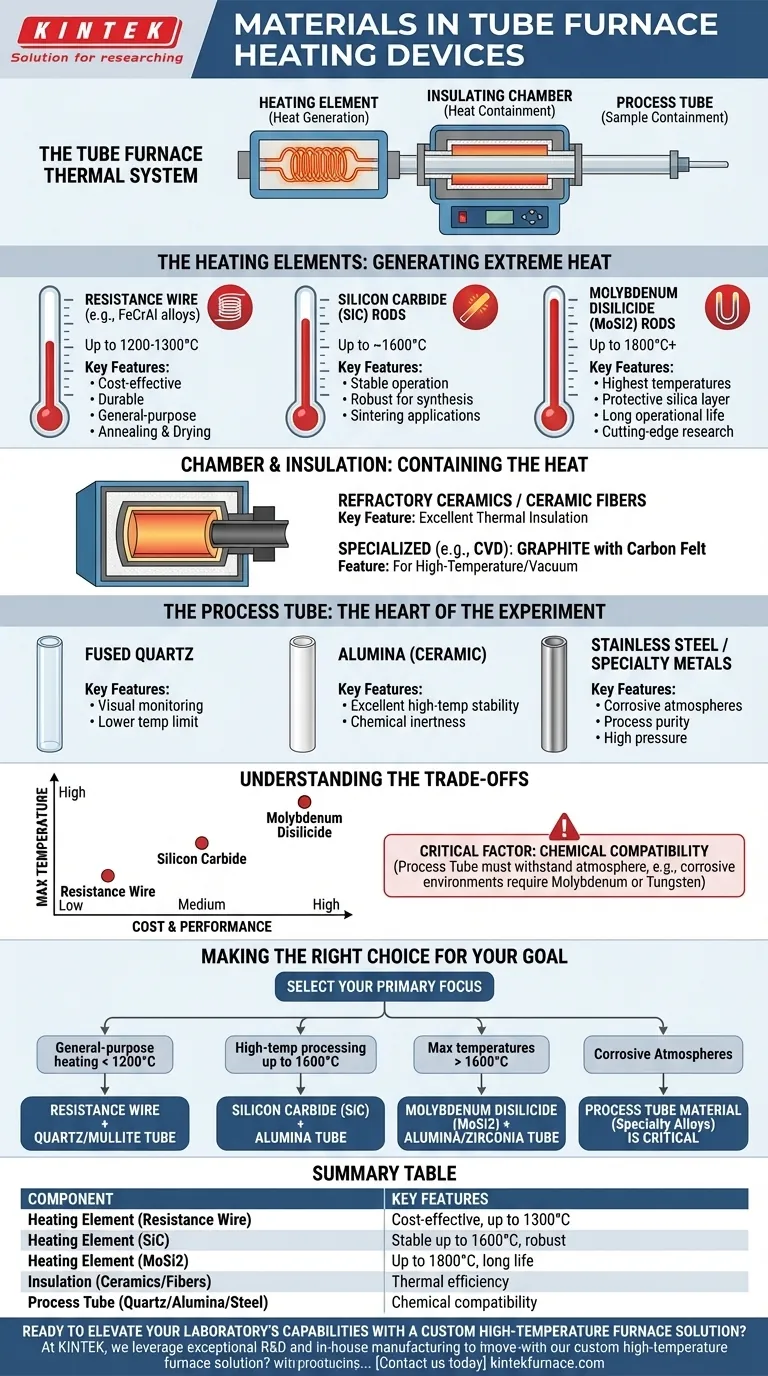

Comprendre un four tubulaire nécessite d'aller au-delà du simple élément chauffant. La véritable capacité du four est définie par un système de trois composants travaillant de concert : l'élément chauffant qui génère la chaleur, la chambre isolante qui la contient, et le tube de processus qui maintient votre échantillon.

Déconstruire le système thermique du four

Un four tubulaire est plus qu'une simple boîte chaude. Pour comprendre sa composition matérielle, vous devez le considérer comme un système intégré où chaque partie joue un rôle distinct et critique.

L'élément chauffant : la source de chaleur

C'est le composant qui convertit l'énergie électrique en énergie thermique. Le choix du matériau ici dicte directement la température de fonctionnement maximale du four.

- Fil résistif (par exemple, alliages FeCrAl) : Utilisé pour les applications à basse température, généralement jusqu'à 1200-1300°C. Ceux-ci sont économiques et durables dans leur plage de température.

- Barres de carbure de silicium (SiC) : L'étape suivante, permettant un fonctionnement stable jusqu'à environ 1600°C. C'est un choix courant pour de nombreux processus de laboratoire et de production à haute température.

- Barres de disiliciure de molybdène (MoSi2) : Ce sont la norme pour les applications à très haute température, capables d'atteindre 1800°C ou même plus. Elles forment une couche de silice protectrice à hautes températures, assurant une longue durée de vie opérationnelle.

La chambre et l'isolation : contenir la chaleur

Les éléments chauffants sont logés dans une chambre conçue pour maximiser l'efficacité thermique et protéger le corps extérieur du four.

Les matériaux primaires sont les céramiques réfractaires ou les fibres céramiques à haute température. Celles-ci offrent une excellente isolation thermique, garantissant que la chaleur est concentrée sur le tube de processus et que l'énergie n'est pas gaspillée.

Dans les fours spécialisés, comme ceux pour le dépôt chimique en phase vapeur (CVD), la zone chaude peut être construite en graphite avec une isolation en feutre de carbone.

Le tube de processus : le cœur de l'expérience

C'est le tube qui traverse le centre du four et contient l'échantillon et l'atmosphère du processus. Son matériau est choisi en fonction de la compatibilité chimique et des exigences de température.

Les matériaux courants comprennent le quartz fondu, l'alumine (une céramique) et l'acier inoxydable. Le quartz est utile pour la surveillance visuelle d'un processus mais a une limite de température inférieure à celle de l'alumine. Les tubes en alumine offrent une excellente stabilité à haute température et une inertie chimique.

Comprendre les compromis clés

Le choix d'un élément chauffant est un compromis direct entre la température maximale et le coût. Chaque matériau occupe un niveau de performance spécifique.

Jusqu'à ~1200°C : Fil résistif

C'est le cheval de bataille pour les traitements thermiques, le recuit et le séchage à usage général. Il offre le meilleur équilibre entre performance et coût pour les applications qui ne nécessitent pas de températures extrêmes.

Jusqu'à ~1600°C : Carbure de silicium (SiC)

Lorsque votre processus nécessite des températures dépassant les limites des éléments en fil, le SiC est le choix logique. C'est un matériau robuste et fiable pour de nombreuses applications avancées de synthèse et de frittage de matériaux.

Au-dessus de 1600°C : Disiliciure de molybdène (MoSi2)

Pour la recherche de pointe et le traitement des céramiques et alliages à haute performance, les éléments MoSi2 sont indispensables. Ils représentent le sommet de la technologie de chauffage résistif mais sont proposés à un prix plus élevé.

Le facteur critique : la compatibilité chimique

La classification de température de l'élément chauffant n'a pas de sens si votre tube de processus ne peut pas résister à l'environnement chimique.

Pour les atmosphères très corrosives, le quartz standard ou même les tubes en alumine peuvent se dégrader. Dans ces cas, des tubes spéciaux en métaux comme le molybdène ou le tungstène sont nécessaires pour assurer la pureté et la sécurité du processus.

Faire le bon choix pour votre objectif

Choisir les bons matériaux signifie adapter l'ensemble du système de four à votre application spécifique.

- Si votre objectif principal est le chauffage à usage général en dessous de 1200°C : Un four avec des éléments en fil résistif et un tube en quartz ou en mullite est la solution la plus économique et la plus pratique.

- Si votre objectif principal est le traitement à haute température jusqu'à 1600°C : Recherchez un système avec des éléments en carbure de silicium (SiC) et un tube en alumine de haute pureté pour des performances robustes.

- Si votre objectif principal est d'atteindre des températures maximales supérieures à 1600°C : Un four avec des éléments en disiliciure de molybdène (MoSi2) est nécessaire, associé à un tube en alumine ou en zircone de haute qualité.

- Si votre objectif principal est le traitement dans des atmosphères corrosives : Le matériau du tube de processus (par exemple, des alliages métalliques spéciaux) devient le facteur le plus critique, dictant la conception du reste du système.

En comprenant comment ces composants et matériaux fonctionnent en tant que système, vous pouvez choisir en toute confiance un four qui correspond précisément à vos exigences techniques.

Tableau récapitulatif :

| Composant | Matériaux Courants | Caractéristiques Clés |

|---|---|---|

| Élément chauffant | Fil résistif (alliages FeCrAl) | Économique, jusqu'à 1200-1300°C |

| Élément chauffant | Barres de carbure de silicium (SiC) | Stable jusqu'à 1600°C, robuste pour la synthèse |

| Élément chauffant | Barres de disiliciure de molybdène (MoSi2) | Jusqu'à 1800°C, longue durée de vie avec couche protectrice |

| Isolation | Céramiques / Fibres réfractaires | Excellente efficacité thermique, contient la chaleur |

| Tube de processus | Quartz fondu, Alumine, Acier inoxydable | Compatibilité chimique, confinement de l'échantillon |

Prêt à améliorer les capacités de votre laboratoire avec une solution de four à haute température personnalisée ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des fours avancés tels que les systèmes à moufle, tubulaires, rotatifs, sous vide et atmosphériques, et CVD/PECVD. Notre personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, que vous travailliez avec un traitement thermique général ou des matériaux de pointe à des températures extrêmes. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus et faire avancer votre recherche !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %