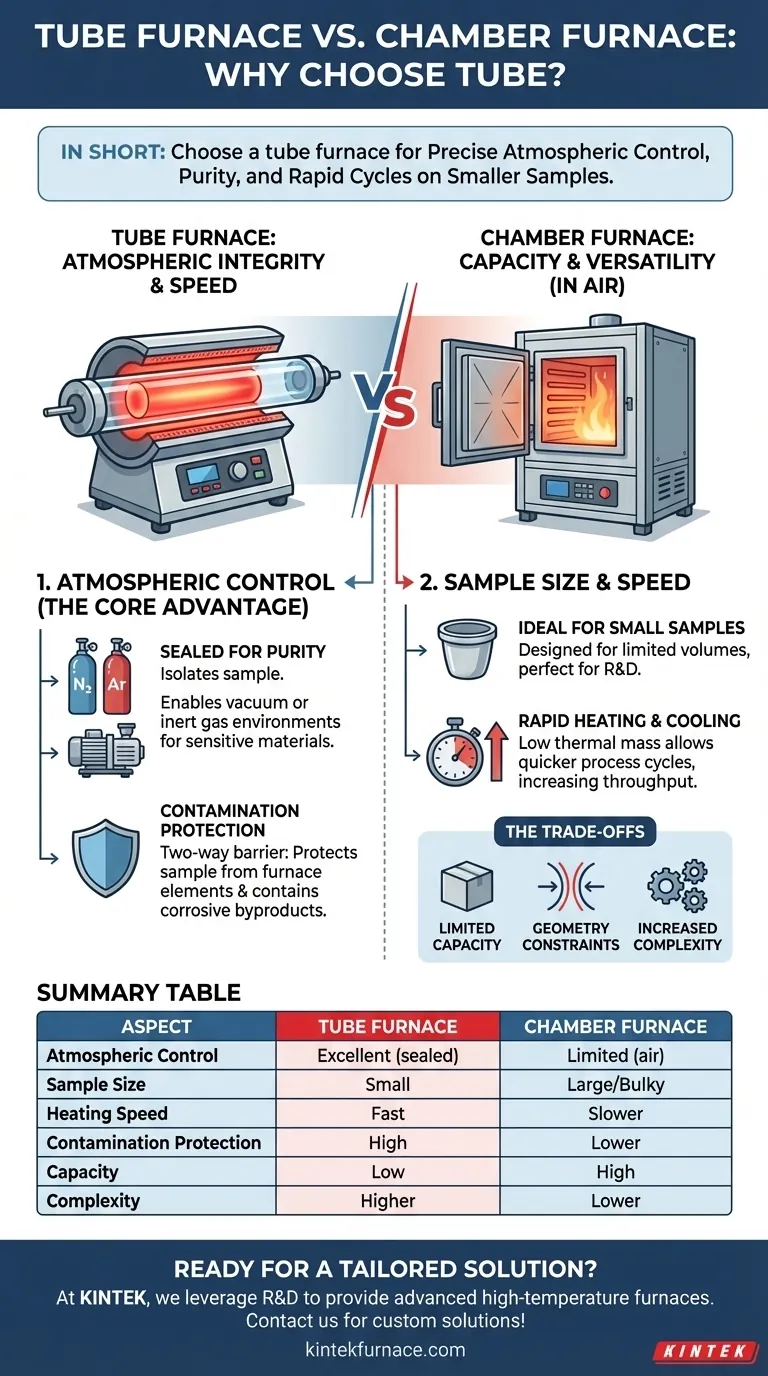

Les fours tubulaires sont souvent préférés aux fours à chambre pour les applications spécialisées nécessitant un contrôle précis de l'atmosphère, le traitement d'échantillons plus petits et des vitesses de chauffage plus rapides.Leur conception à tube scellé protège contre la contamination et permet de modifier les atmosphères, ce qui les rend idéaux pour les processus tels que la CVD, la synthèse de nanomatériaux et le recuit des semi-conducteurs.Alors que les fours à chambre excellent dans le traitement par lots et le chauffage uniforme, les fours tubulaires offrent une flexibilité supérieure pour le flux de gaz et la recherche à haute température, en particulier dans les domaines de la science des matériaux et de l'ingénierie chimique.

Explication des points clés :

-

Taille de l'échantillon et efficacité du traitement

- Les fours tubulaires sont optimisés pour les échantillons de petite taille, avec des diamètres chauffés allant généralement de 40 à 100 mm (par exemple, les fours tubulaires de 70 mm pour la synthèse des nanomatériaux).Leur conception compacte permet des taux de chauffage rapides par rapport aux fours à chambre plus encombrants.

- Les fours à chambre, comme les fours de table donnent la priorité aux grandes capacités de production, mais peuvent manquer de la précision nécessaire pour les matériaux minuscules ou sensibles.

-

Contrôle de l'atmosphère

- Les fours tubulaires excellent dans les processus nécessitant des environnements gazeux spécifiques (par exemple, CVD, recuit des semi-conducteurs).Leurs tubes scellés permettent un flux de gaz inerte ou des conditions de vide, empêchant l'oxydation ou la contamination.

- Les fours à chambre ont du mal à modifier l'atmosphère en raison de leur conception ouverte, ce qui limite leur utilisation dans des applications telles que la préparation de catalyseurs ou les études de transition de phase.

-

Prévention de la contamination

- Le tube fermé isole les échantillons des composants du four, ce qui est crucial pour les processus de haute pureté (par exemple, la croissance de couches minces).Les systèmes de refroidissement à double couche dans les fours à tube divisé renforcent encore la sécurité.

- Les fours à chambre présentent un risque de contamination croisée dans les espaces de travail partagés, en particulier lors du traitement de matériaux réactifs.

-

Zonage et uniformité de la température

- Les fours tubulaires multizones (jusqu'à 5 zones) permettent un chauffage en gradient, utile pour les réactions séquentielles.Toutefois, les modèles horizontaux peuvent présenter des incohérences au niveau de l'épaisseur du film.

- Les fours à chambre offrent un chauffage plus uniforme pour les lots plus importants, mais manquent de flexibilité en matière de zonage.

-

Intégration de l'espace et du flux de travail

- Les fours tubulaires verticaux permettent de gagner de la place et de réduire la production de particules, ce qui les rend courants dans les laboratoires.Leur conception modulaire convient au traitement en ligne.

- Les fours à chambre nécessitent un encombrement important et s'adaptent moins bien aux flux de travail continus.

-

Applications spécialisées

- Les fours à tubes dominent dans les domaines de la nanotechnologie et de l'ingénierie électronique (par exemple, les modèles à tubes divisés à 1200°C pour le recuit des semi-conducteurs).

- Les fours à chambre sont mieux adaptés aux traitements thermiques en vrac ou à la calcination générale.

Avez-vous réfléchi à l'impact du choix de ces fours sur les coûts de maintenance à long terme ? Les fours tubulaires nécessitent souvent moins d'entretien en raison de leurs systèmes scellés, tandis que les fours à chambre peuvent nécessiter des contrôles fréquents de l'isolation dans les environnements à haut débit.Cette distinction influence discrètement l'efficacité de la recherche dans des domaines tels que le développement de matériaux pour les énergies renouvelables.

Tableau récapitulatif :

| Caractéristiques | Avantages du four tubulaire | Limites du four à chambre |

|---|---|---|

| Taille de l'échantillon | Optimisé pour les petits échantillons (tubes de 40 à 100 mm) ; chauffage plus rapide | Conception plus encombrante ; plus lent pour les matériaux minuscules |

| Contrôle de l'atmosphère | Les tubes scellés permettent des environnements inertes/vides (CVD, recuit) | Précision limitée du débit de gaz |

| Contamination | Isole les échantillons ; refroidissement à double couche pour la pureté (par exemple, croissance de couches minces) | Risque de contamination croisée |

| Zonage de la température | Modèles multizones (jusqu'à 5 zones) pour un chauffage graduel | Chauffage uniforme uniquement ; pas de flexibilité de zonage |

| Efficacité spatiale | Les conceptions verticales permettent d'économiser de l'espace ; modulaires pour les flux de travail en ligne | Encombrement important ; moins adaptable |

| Utilisation spécialisée | Domine la nanotechnologie, les semi-conducteurs (par exemple, tubes fendus à 1200°C) | Meilleur pour les traitements thermiques en vrac |

Améliorez les capacités de chauffage de précision de votre laboratoire avec les fours tubulaires avancés de KINTEK !

En nous appuyant sur notre expertise interne en matière de R&D et de fabrication, nous fournissons des solutions haute température sur mesure pour la nanotechnologie, la recherche sur les semi-conducteurs et la science des matériaux.Nos fours Fours tubulaires CVD sur mesure offrent un contrôle inégalé de l'atmosphère, tandis que les conceptions modulaires telles que les modèles à tube divisé vertical optimisent l'espace et la sécurité.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos capacités de personnalisation peuvent répondre à vos exigences expérimentales uniques, du chauffage à gradient multizone à la compatibilité avec le vide ultra poussé.

Produits que vous pourriez rechercher :

Explorer les fours tubulaires CVD de précision pour la synthèse de nanomatériaux

Voir les brides d'observation de l'ultravide pour la surveillance des processus

Découvrez les systèmes de presses à chaud sous vide pour le compactage de matériaux avancés

Découvrez l'équipement HFCVD pour les applications de revêtement de diamants

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie