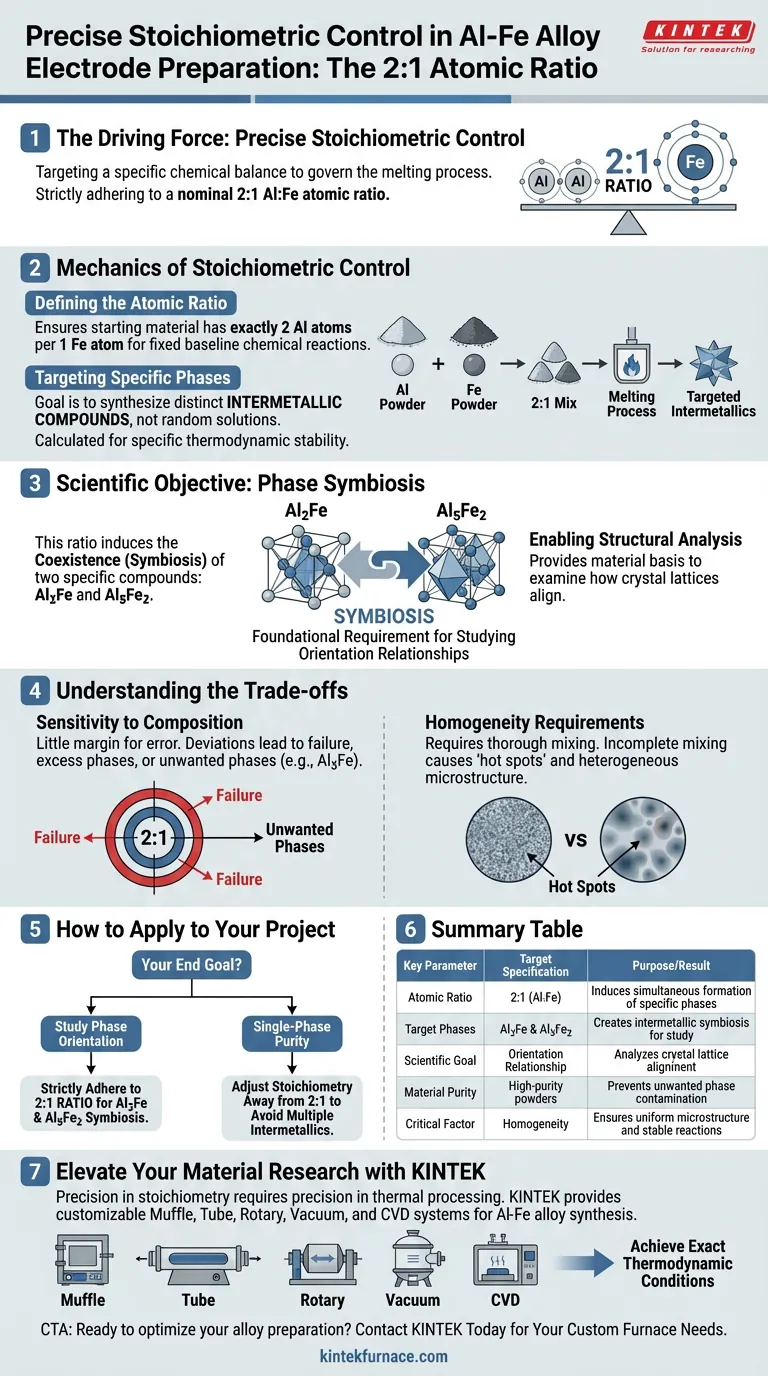

Le contrôle stœchiométrique précis est le moteur du mélange de poudres d'aluminium et de fer dans un rapport atomique spécifique lors de la préparation des électrodes. En respectant strictement un rapport atomique nominal de 2:1, les chercheurs peuvent intentionnellement cibler un équilibre chimique spécifique qui régit le processus de fusion. Cette précision est nécessaire pour induire la formation et la coexistence simultanées de deux phases distinctes au sein de l'alliage final.

En bloquant le mélange à un rapport de 2:1, vous créez les conditions nécessaires à la symbiose des composés intermétalliques Al2Fe et Al5Fe2. Cette coexistence de phases spécifique est la condition préalable fondamentale à l'étude des relations d'orientation entre ces deux structures.

La mécanique du contrôle stœchiométrique

Définir le rapport atomique

En science des matériaux, les propriétés d'un alliage sont dictées par la proportion de ses atomes constitutifs. Pour les alliages Al-Fe, un mélange aléatoire entraînera des caractéristiques matérielles imprévisibles.

L'utilisation d'un rapport nominal de 2:1 de haute pureté garantit que le matériau de départ contient exactement deux atomes d'aluminium pour chaque atome de fer. Cela fournit une base fixe pour les réactions chimiques qui se produisent pendant la fusion.

Cibler des phases spécifiques

Le but de ce rapport spécifique n'est pas de créer une solution solide aléatoire, mais de synthétiser des composés intermétalliques spécifiques.

Ces composés sont des espèces chimiques distinctes avec des structures cristallines définies. L'apport de 2:1 est calculé pour orienter le système vers des points de stabilité thermodynamique spécifiques.

L'objectif scientifique : la symbiose des phases

Induire la coexistence

La référence principale indique que ce rapport spécifique provoque la symbiose de deux composés spécifiques : Al2Fe et Al5Fe2.

Plutôt que de produire une seule phase uniforme, le rapport 2:1 force la formation conjointe de ces deux intermétalliques distincts. Cette présence « symbiotique » est probablement due aux points de saturation spécifiques du fer dans la matrice d'aluminium à ce rapport.

Permettre l'analyse structurelle

Le but ultime de la création de ce mélange est orienté vers la recherche.

En garantissant la présence d'Al2Fe et d'Al5Fe2 dans l'alliage solidifié, les scientifiques fournissent la base matérielle nécessaire pour étudier leurs interactions. Plus précisément, cela permet l'examen détaillé des relations d'orientation – comment le réseau cristallin d'une phase s'aligne avec celui de l'autre.

Comprendre les compromis

Sensibilité à la composition

Il est essentiel de comprendre que ce processus laisse très peu de marge d'erreur.

Si le rapport atomique s'écarte de manière significative de 2:1, l'alliage résultant peut ne pas produire la symbiose requise. Vous pourriez vous retrouver avec un excès d'une phase ou l'introduction de phases indésirables (telles que Al3Fe), rendant l'étude d'orientation impossible.

Exigences d'homogénéité

Atteindre ce rapport nécessite plus que de simplement peser les poudres ; le mélange doit être approfondi.

Un mélange incomplet peut entraîner des « points chauds » localisés d'aluminium ou de fer. Cela se traduit par une microstructure hétérogène où les phases cibles Al2Fe et Al5Fe2 n'interagissent pas comme prévu.

Comment appliquer cela à votre projet

Si vous préparez des électrodes en alliage Al-Fe, votre stratégie de mélange dépend entièrement de votre objectif final.

- Si votre objectif principal est l'étude de l'orientation des phases : Respectez strictement le rapport atomique de 2:1 pour forcer la coexistence d'Al2Fe et d'Al5Fe2.

- Si votre objectif principal est la pureté d'une seule phase : Vous devez ajuster la stœchiométrie loin du rapport 2:1 pour éviter la formation symbiotique de plusieurs intermétalliques.

Le succès de cette préparation repose sur la vision du rapport de poudre non pas comme une ligne directrice générale, mais comme une coordonnée précise pour l'ingénierie microstructurale.

Tableau récapitulatif :

| Paramètre clé | Spécification cible | Objectif/Résultat |

|---|---|---|

| Rapport atomique | 2:1 (Al:Fe) | Induit la formation simultanée de phases spécifiques |

| Phases cibles | Al2Fe et Al5Fe2 | Crée une symbiose intermétallique à étudier |

| Objectif scientifique | Relation d'orientation | Analyse de l'alignement des réseaux cristallins entre les phases |

| Pureté du matériau | Poudres de haute pureté | Prévient la contamination par des phases indésirables (par ex. Al3Fe) |

| Facteur critique | Homogénéité | Assure une microstructure uniforme et des réactions stables |

Élevez votre recherche de matériaux avec KINTEK

La précision de la stœchiométrie nécessite une précision dans le traitement thermique. KINTEK fournit des systèmes de mufflage, tubulaires, rotatifs, sous vide et CVD de pointe et personnalisables, conçus pour répondre aux exigences rigoureuses de la synthèse d'alliages Al-Fe et de la recherche sur les intermétalliques. Nos capacités expertes en R&D et en fabrication garantissent que votre laboratoire atteint les conditions thermodynamiques exactes nécessaires à une symbiose de phases parfaite.

Prêt à optimiser la préparation de votre alliage ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés

Guide Visuel

Références

- Yibo Liu, Lifeng Zhang. Orientation Relationship of Intergrowth Al2Fe and Al5Fe2 Intermetallics Determined by Single-Crystal X-ray Diffraction. DOI: 10.3390/met14030337

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Comment un four de séchage sous vide contribue-t-il à l'étude du degré d'hydratation des pâtes de ciment ? Perspectives essentielles du laboratoire

- Quel est le but de l'ajout de fluorure de calcium (CaF2) dans la production de magnésium ? Accélérez votre réduction carbothermique sous vide

- Quelle est la fonction d'un autoclave doublé de Téflon dans le traitement acide hydrothermal ? Améliorer l'efficacité de la synthèse des catalyseurs

- Quel est le mécanisme de la poudre de lit dans le frittage du LLZO ? Optimisation de la stabilité du lithium et de la pureté de phase

- Quels sont les avantages de l'utilisation du h-BN par rapport au SiO2 pour les hétérostructures de WTe2 ? Amélioration de l'intégrité électronique et structurelle

- Comment le recuit à 500°C affecte-t-il les couches minces de Ga2O3 dopées au NiO ? Optimisez votre traitement thermique de haute précision

- Pourquoi le chargement précis de l'échantillon est-il essentiel dans les expériences de capture de CO2 ? Éviter les effets de lit et garantir l'intégrité des données

- Quel rôle joue un four de séchage par ventilation en laboratoire dans la préparation de Mn3O4 dopé au Ti ? Optimisez la qualité de votre précurseur