À la base, la déposition chimique en phase vapeur (CVD) est un processus de construction d'un matériau solide, une couche d'atomes à la fois, directement à partir d'un gaz. Elle implique l'introduction de molécules gazeuses spécifiques, appelées précurseurs, dans une chambre de réaction. En appliquant de l'énergie — telle qu'une chaleur élevée ou un plasma — ces gaz réagissent ou se décomposent, et le matériau solide résultant se dépose sur un objet cible (le substrat) sous forme de couche mince uniforme et de haute pureté.

Le principe fondamental de la CVD n'est pas seulement de revêtir une surface, mais plutôt de synthétiser un nouveau matériau solide directement sur celle-ci. Elle y parvient en utilisant des réactions chimiques contrôlées en phase vapeur pour transformer des gaz volatils en un film solide de haute performance avec une précision exceptionnelle.

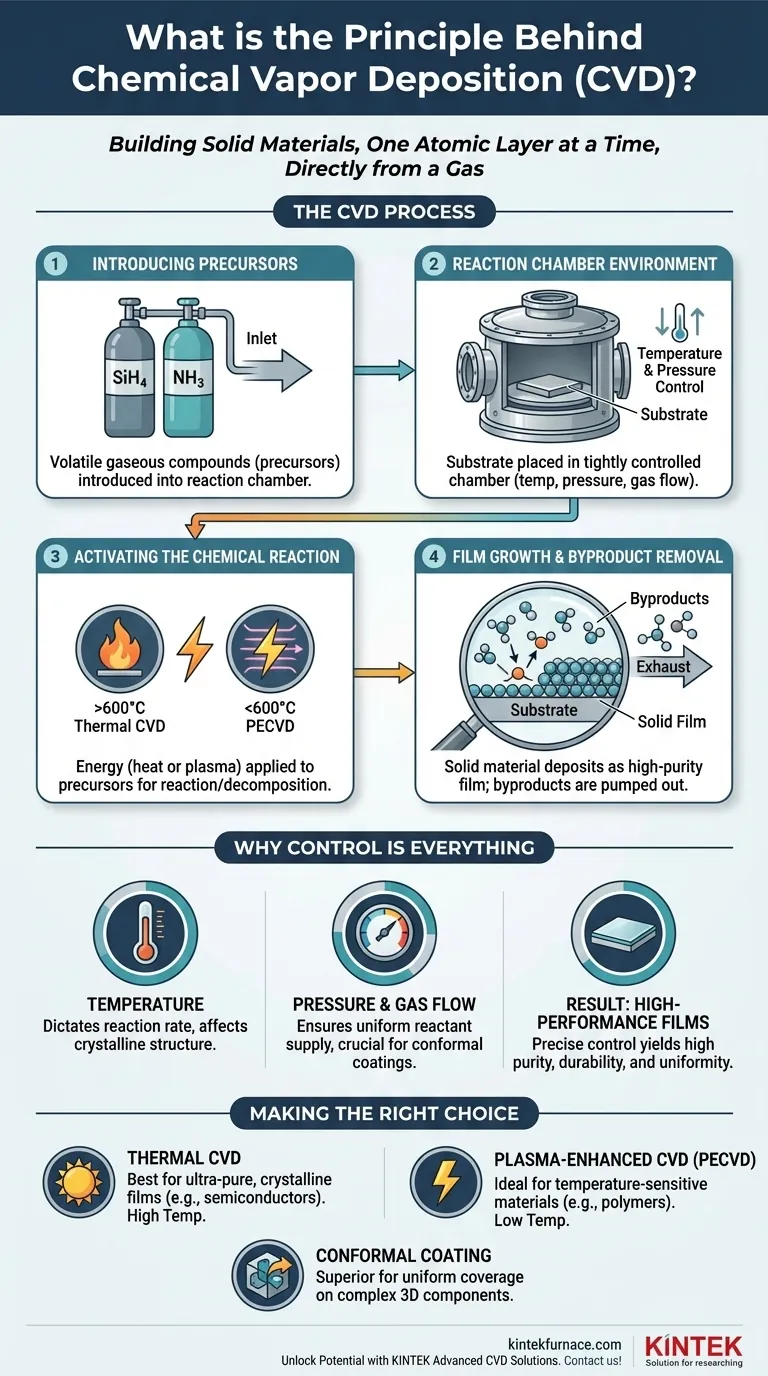

Le processus CVD : du gaz au film solide

Pour vraiment comprendre la CVD, nous devons la considérer comme une séquence d'événements physiques et chimiques contrôlés. Chaque étape est essentielle pour produire un film final de haute qualité.

Introduction des précurseurs

L'ensemble du processus commence par des gaz précurseurs. Ce sont des composés volatils spécifiquement choisis parce qu'ils contiennent les éléments chimiques nécessaires au film final.

Par exemple, pour créer un film de nitrure de silicium (Si₃N₄), on pourrait utiliser du silane (SiH₄) et de l'ammoniac (NH₃) comme précurseurs. Ces gaz sont dosés et transportés avec précision dans la chambre de réaction.

L'environnement de la chambre de réaction

Le substrat — la pièce à revêtir — est placé à l'intérieur d'une chambre de réaction scellée. Les conditions à l'intérieur de cette chambre, principalement la température et la pression, sont étroitement contrôlées.

Cet environnement contrôlé est essentiel pour garantir que les réactions chimiques se produisent exactement comme prévu, sans interférence de contaminants indésirables comme l'oxygène ou la vapeur d'eau.

Activation de la réaction chimique

C'est l'étape centrale où le gaz est transformé en un solide. L'énergie est appliquée aux gaz précurseurs pour leur donner l'énergie d'activation nécessaire pour réagir ou se décomposer.

La méthode de délivrance de l'énergie définit le type de CVD. Par exemple, la CVD thermique utilise des températures élevées (souvent >600°C), tandis que la CVD assistée par plasma (PECVD) utilise un champ électrique pour créer un plasma, permettant aux réactions de se produire à des températures beaucoup plus basses.

Croissance du film et élimination des sous-produits

Lorsque les précurseurs réagissent sur la surface chaude du substrat, le matériau solide souhaité "se dépose" ou croît, formant le film mince. Tous les sous-produits gazeux indésirables de la réaction sont continuellement pompés hors de la chambre.

Cette élimination constante des sous-produits est cruciale pour maintenir la pureté du film en croissance et faire avancer la réaction chimique. L'épaisseur du film est contrôlée avec précision par le temps de dépôt et la concentration des gaz précurseurs.

Pourquoi le contrôle est primordial en CVD

La qualité exceptionnelle des films CVD — leur pureté, leur durabilité et leur uniformité — n'est pas un accident. Elle est le résultat direct d'un contrôle méticuleux de chaque variable de processus.

Le rôle de la température

La température est sans doute le paramètre le plus critique. Elle dicte directement le taux des réactions chimiques. Des températures plus élevées conduisent généralement à une déposition plus rapide mais peuvent également influencer la structure cristalline du film et les contraintes internes.

Gestion de la pression et du débit de gaz

La pression de la chambre et le débit des gaz déterminent la concentration des molécules réactantes près du substrat. Un contrôle précis garantit que toutes les parties du substrat, même les formes complexes, sont exposées à un approvisionnement uniforme de précurseurs.

C'est pourquoi la CVD est connue pour produire des revêtements très conformes, ce qui signifie que l'épaisseur du film est parfaitement uniforme même sur les angles vifs et à l'intérieur des tranchées profondes.

Le résultat : des films haute performance

En ajustant ces variables, les ingénieurs peuvent dicter les propriétés finales du film, y compris son épaisseur, sa densité, sa composition chimique et ses caractéristiques électriques. Ce niveau de contrôle fait de la CVD une technologie indispensable dans la fabrication avancée.

Comprendre les compromis

Bien que puissante, la CVD n'est pas une solution universelle. Son efficacité est équilibrée par des considérations pratiques importantes qui sont cruciales pour toute évaluation technique.

Exigences de haute température

De nombreux processus de CVD thermique traditionnels nécessitent des températures extrêmement élevées. Cela les rend inadaptés au revêtement de matériaux sensibles à la température, tels que les plastiques ou certains composants électroniques, qui pourraient être endommagés ou détruits.

Manipulation et sécurité des précurseurs

Les produits chimiques précurseurs utilisés en CVD peuvent être très toxiques, inflammables ou corrosifs. La manipulation et l'élimination de ces matériaux nécessitent des protocoles de sécurité stricts et un équipement spécialisé, ce qui ajoute à la complexité et au coût opérationnels.

Coût et débit

Les systèmes CVD sont des équipements sophistiqués et coûteux. Le processus peut également être relativement lent par rapport à d'autres méthodes de revêtement comme la peinture ou la galvanoplastie, ce qui le rend plus adapté aux applications de grande valeur plutôt qu'aux revêtements de masse à faible coût.

Faire le bon choix pour votre objectif

L'application efficace de la CVD consiste à faire correspondre la technique spécifique à votre objectif principal.

- Si votre objectif principal est de créer des films ultra-purs et cristallins pour les semi-conducteurs : La CVD thermique reste la référence en raison de sa capacité à produire des films de la plus haute qualité et avec la plus faible densité de défauts.

- Si votre objectif principal est de revêtir des matériaux sensibles à la température comme les polymères ou les circuits intégrés : La CVD assistée par plasma (PECVD) est le choix idéal car elle permet un dépôt à des températures beaucoup plus basses, évitant ainsi d'endommager le substrat.

- Si votre objectif principal est d'obtenir une couverture complète et uniforme sur des composants 3D complexes : La nature en phase gazeuse de la CVD la rend intrinsèquement supérieure aux méthodes à visée directe (comme la déposition physique en phase vapeur) pour créer des films conformes.

En fin de compte, maîtriser la CVD, c'est exploiter des réactions chimiques contrôlées pour construire des matériaux avancés avec une précision atomique.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Processus | Les réactions chimiques en phase gazeuse déposent des films solides sur des substrats en utilisant des précurseurs et une activation énergétique. |

| Étapes clés | 1. Introduction des gaz précurseurs. 2. Contrôle de l'environnement de la chambre (température, pression). 3. Activation de la réaction (chaleur/plasma). 4. Croissance du film et élimination des sous-produits. |

| Avantages | Haute pureté, revêtements conformes uniformes, contrôle précis de l'épaisseur et propriétés de film sur mesure. |

| Types courants | CVD thermique (haute température), CVD assistée par plasma (PECVD, basse température). |

| Applications | Semi-conducteurs, électronique, revêtements protecteurs et fabrication de matériaux avancés. |

Libérez le potentiel des films minces haute performance pour votre laboratoire avec les solutions CVD avancées de KINTEK. Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours haute température sur mesure, y compris des systèmes CVD/PECVD, des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère. Notre forte capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, améliorant l'efficacité et les résultats. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre innovation !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- La PECVD est-elle directionnelle ? Comprendre son avantage de non-visibilité directe pour les revêtements complexes

- Comment fonctionne le processus PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique