En bref, un four tubulaire à dépôt chimique en phase vapeur (CVD) est l'outil privilégié pour la préparation des diélectriques de grille modernes car il permet le dépôt de couches minces d'une qualité, d'une uniformité et d'une pureté exceptionnelles. Cette méthode offre le contrôle précis de la température, du débit de gaz et de la pression nécessaires pour créer les matériaux high-K avancés et ultra-minces qui sont essentiels pour la performance et la fiabilité des transistors de pointe.

À mesure que les transistors se réduisent à l'échelle atomique, le diélectrique de grille devient un goulot d'étranglement critique pour la performance. Un four tubulaire CVD résout ce problème directement en permettant aux ingénieurs de dépasser les matériaux traditionnels et de construire avec précision des couches diélectriques avancées film par film, une capacité essentielle pour l'électronique moderne.

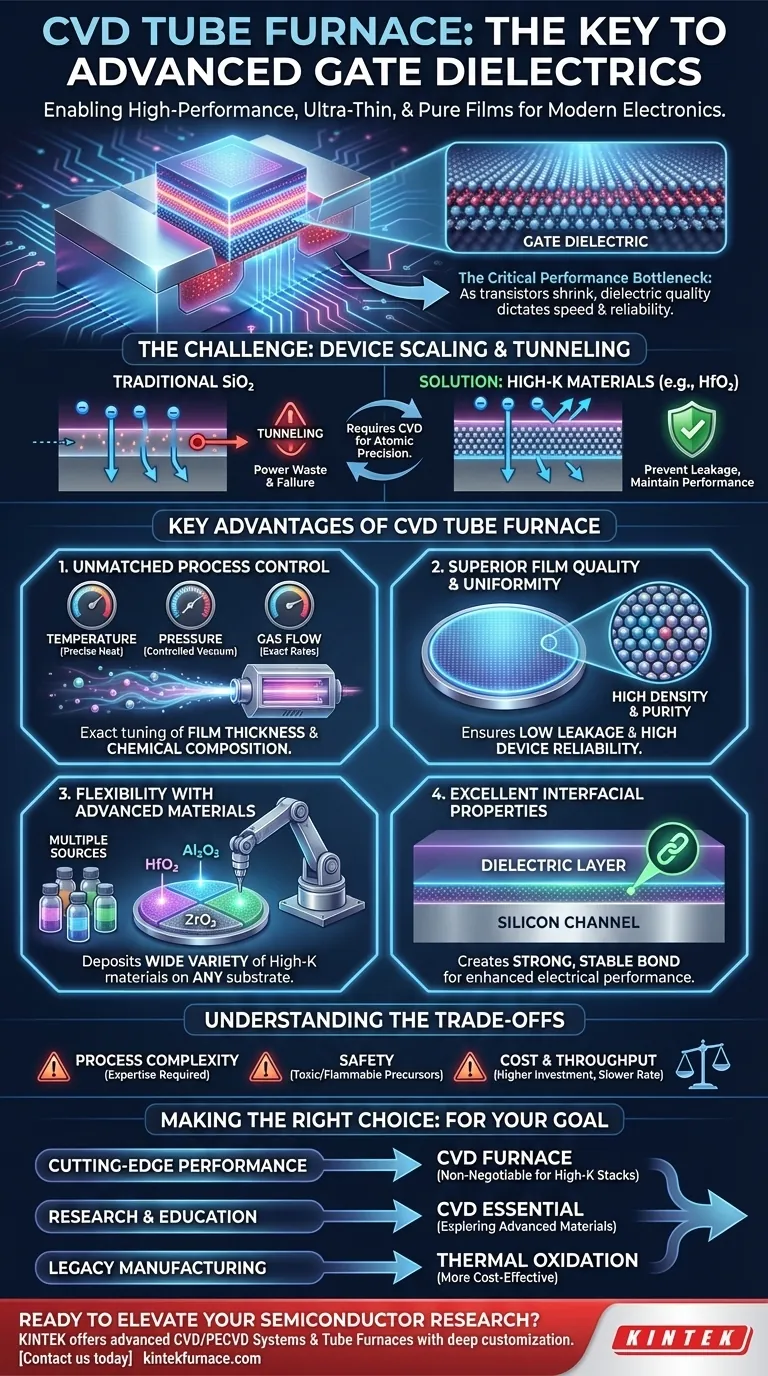

Pourquoi le contrôle précis est non négociable

Pour comprendre les avantages du four, il faut d'abord apprécier le rôle du diélectrique de grille. C'est le cœur d'un transistor, une fine couche isolante qui contrôle le flux de courant électrique.

Le rôle critique du diélectrique de grille

La qualité de cette seule couche ultra-mince détermine la vitesse, la consommation d'énergie et la fiabilité du transistor. Toute imperfection, impureté ou variation d'épaisseur peut entraîner des fuites de courant ou une défaillance de l'appareil.

Le défi de la mise à l'échelle des dispositifs

Pendant des décennies, le dioxyde de silicium ($\text{SiO}_2$) a été le diélectrique de grille standard. Cependant, à mesure que les transistors se sont miniaturisés, cette couche a dû devenir si mince (seulement quelques atomes d'épaisseur) que les électrons ont commencé à la traverser par « effet tunnel », provoquant un gaspillage d'énergie massif.

La solution a été d'utiliser de nouveaux matériaux high-K (comme l'oxyde d'hafnium, $\text{HfO}_2$), qui peuvent être physiquement plus épais pour éviter les fuites tout en offrant les mêmes performances électriques. Ces matériaux ne peuvent pas être simplement « cultivés » sur du silicium ; ils doivent être déposés avec une précision au niveau atomique. C'est là que le CVD devient indispensable.

Avantages clés du four tubulaire CVD

Le four tubulaire CVD fournit l'environnement contrôlé nécessaire pour exécuter ce processus de dépôt délicat, offrant une combinaison de contrôle, de qualité et de flexibilité des matériaux qu'aucune autre méthode ne peut égaler.

Contrôle de processus inégalé

Un four CVD permet une manipulation indépendante et précise de tous les paramètres critiques du processus. Cela comprend la température, la pression et le débit des gaz précurseurs.

Ce niveau de contrôle permet un réglage exact des propriétés finales du film, notamment son épaisseur et sa composition chimique.

Qualité et uniformité supérieures des films

L'environnement stable et scellé d'un four tubulaire garantit que les films déposés sont de la plus haute qualité. Il en résulte des films exceptionnellement uniformes sur l'ensemble du substrat, très denses avec un minimum de défauts, et extrêmement purs.

Une grande pureté est essentielle, car elle empêche les réactions chimiques indésirables et garantit que le film possède les propriétés isolantes souhaitées, ce qui se traduit par un courant de fuite plus faible et une fiabilité accrue de l'appareil.

Flexibilité avec les matériaux avancés

Contrairement à l'oxydation thermique, qui est limitée à la croissance d'oxydes du substrat sous-jacent (comme le $\text{SiO}_2$ sur le silicium), le CVD est un processus de dépôt.

Cela signifie que vous pouvez déposer une grande variété de matériaux sur n'importe quel substrat approprié. Cette flexibilité est la raison clé pour laquelle le CVD est utilisé pour les diélectriques high-K, car il permet le dépôt de matériaux comme le $\text{HfO}_2$, l'$\text{Al}_2\text{O}_3$, et d'autres qui sont centraux dans la technologie des semi-conducteurs modernes.

Excellentes propriétés interfaciales

La liaison entre le diélectrique de grille et le canal de silicium en dessous est critique. Une interface médiocre conduit à un transistor lent et peu fiable.

Les processus CVD peuvent être optimisés pour créer une interface propre, nette et stable. Cela assure une force de liaison solide et d'excellentes caractéristiques électriques, améliorant directement la stabilité et la performance de l'appareil.

Comprendre les compromis

Bien que puissant, le four tubulaire CVD n'est pas une solution universellement simple. Ses avantages s'accompagnent de complexités inhérentes.

Complexité du processus

Le CVD repose sur des réactions chimiques complexes à partir de gaz précurseurs volatils. Le développement d'une recette de processus stable et répétable nécessite une expertise et des expérimentations importantes.

Manipulation des précurseurs et sécurité

Les produits chimiques précurseurs utilisés dans le CVD sont souvent toxiques, inflammables ou pyrophoriques. L'utilisation d'un four CVD nécessite des protocoles de sécurité stricts, des armoires de manipulation de gaz spécialisées et des systèmes de réponse d'urgence robustes.

Coût et débit

Les systèmes CVD, en particulier ceux conçus pour le travail de semi-conducteurs de haute pureté, sont nettement plus chers et plus complexes que les fours d'oxydation thermique simples. Le processus de dépôt peut également être plus lent, ce qui affecte le débit de fabrication.

Faire le bon choix pour votre objectif

La décision d'utiliser un four tubulaire CVD dépend entièrement des exigences du diélectrique de grille que vous avez l'intention de créer.

- Si votre objectif principal est la performance de pointe des dispositifs : Le contrôle précis et la flexibilité des matériaux d'un four CVD sont non négociables pour la fabrication de circuits de grille haute performance avec des diélectriques high-K modernes.

- Si votre objectif principal est la recherche fondamentale ou l'éducation : Bien que l'oxydation thermique soit plus simple pour démontrer les capacités des condensateurs basés sur le $\text{SiO}_2$, un système CVD est essentiel pour explorer tout matériau diélectrique avancé ou non basé sur le silicium.

- Si votre objectif principal est la fabrication à grand volume, sur des nœuds hérités : Pour les diélectriques plus épais et moins exigeants sur les nœuds de processus plus anciens, des méthodes plus simples et à plus haut débit comme l'oxydation thermique peuvent rester plus rentables.

En fin de compte, le four tubulaire CVD est la technologie habilitante pour la création des diélectriques de grille avancés qui sont fondamentaux pour l'électronique moderne et haute performance.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Contrôle précis | Manipulation indépendante de la température, de la pression et du débit de gaz pour des propriétés de film exactes. |

| Qualité supérieure des films | Assure des films uniformes, denses et purs avec un minimum de défauts. |

| Flexibilité des matériaux | Dépose divers matériaux high-K comme le $\text{HfO}_2$ et l'$\text{Al}_2\text{O}_3$ sur différents substrats. |

| Excellentes propriétés interfaciales | Crée des interfaces nettes et précises pour une liaison stable et une performance électrique améliorée. |

Prêt à améliorer votre recherche sur les semi-conducteurs avec des solutions de fours haute température avancées ? KINTEK, fort d'une R&D exceptionnelle et d'une fabrication interne, propose une gamme de produits diversifiée comprenant des systèmes CVD/PECVD, des fours tubulaires, et plus encore, avec une profonde personnalisation pour répondre précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre préparation de diélectriques de grille et stimuler les performances de vos dispositifs !

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Pourquoi la conception du tube est-elle importante dans les fours CVD ? Assurer un dépôt uniforme pour des films de haute qualité

- Où un four tubulaire CVD est-il couramment utilisé ? Essentiel pour les matériaux de haute technologie et l'électronique

- Quelles gammes de température un four tubulaire CVD peut-il atteindre avec différents matériaux de tube ? Débloquez la précision à haute température pour votre laboratoire

- Pourquoi un four tubulaire CVD est-il essentiel pour la science des matériaux et la nanotechnologie ? Atteignez la précision dans la synthèse des matériaux

- Pourquoi les matériaux avancés et les composites sont-ils importants ? Libérez les performances de nouvelle génération dans l'aérospatiale, l'automobile et plus encore