Essentiellement, les fours tubulaires rotatifs offrent des avantages significatifs en termes d'uniformité de processus, d'efficacité thermique et de contrôle opérationnel. En faisant tourner continuellement le matériau traité, ils garantissent que chaque particule est chauffée uniformément, ce qui conduit à une consistance supérieure et à un débit plus élevé par rapport aux conceptions de fours statiques.

L'avantage fondamental d'un four tubulaire rotatif n'est pas seulement la chaleur, mais l'agitation dynamique du matériau. Ce mouvement de culbutage constant est la clé pour résoudre les défis persistants d'uniformité de température et d'efficacité de processus courants dans le traitement thermique des poudres, des granulés et d'autres solides à écoulement libre.

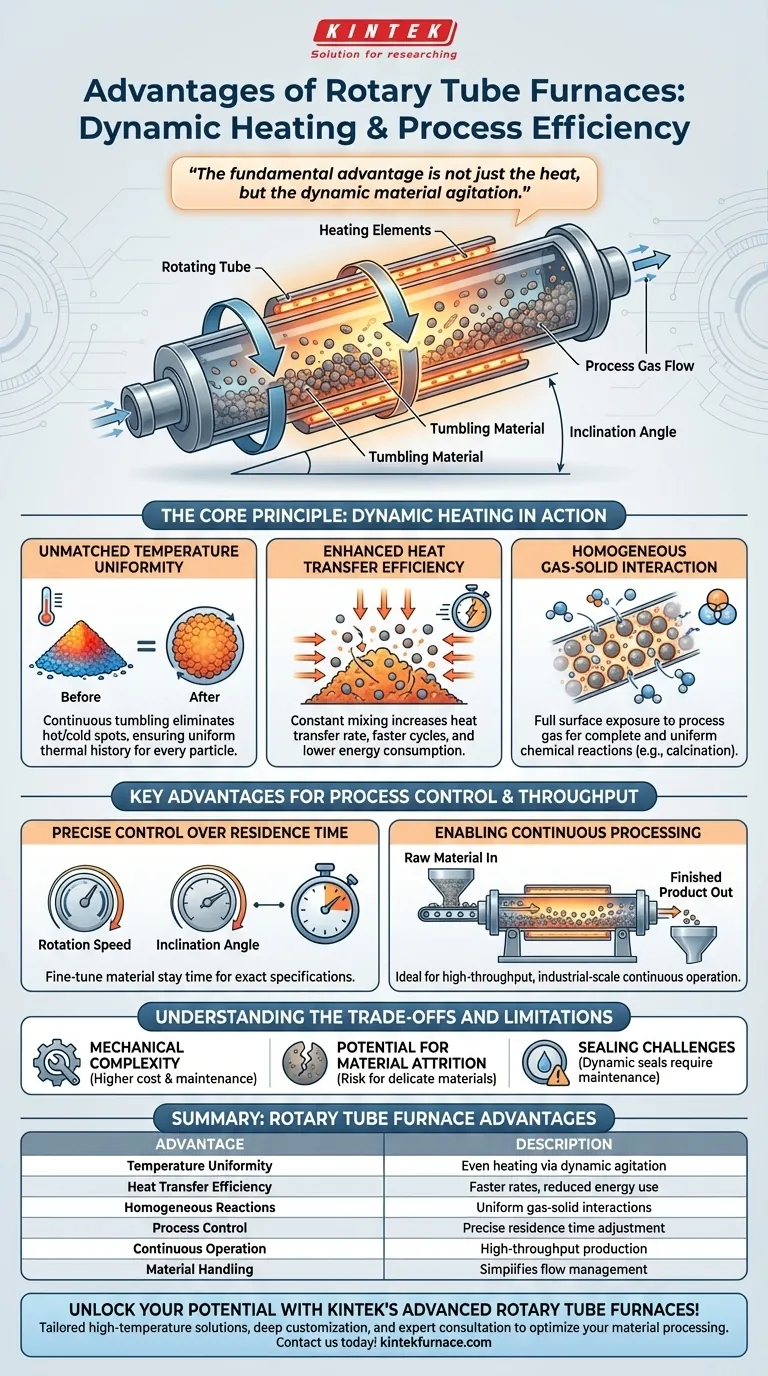

Le principe fondamental : le chauffage dynamique en action

Contrairement à un four statique où le matériau reste immobile, un four tubulaire rotatif utilise un tube cylindrique tournant lentement, souvent incliné d'un léger angle. Cette conception est la source de ses principaux avantages.

Atteindre une uniformité de température inégalée

Dans un processus statique, le matériau sur les bords chauffe plus rapidement que le matériau au centre, créant des gradients de température significatifs et des résultats incohérents.

Le mouvement de culbutage d'un four rotatif expose continuellement chaque particule à la source de chaleur et à l'atmosphère de processus environnante. Cela élimine les points chauds et les points froids, assurant une distribution de température hautement uniforme dans tout le lot.

Améliorer l'efficacité du transfert de chaleur

L'action de mélange constante augmente considérablement le taux de transfert de chaleur vers le matériau. Cela permet des cycles de traitement plus rapides et des temps de séjour plus courts par rapport aux méthodes statiques.

Cette efficacité se traduit directement par une consommation d'énergie inférieure par unité de matériau traité, ce qui en fait un choix plus économique pour de nombreuses applications.

Assurer une interaction gaz-solide homogène

Pour des processus comme la calcination, l'oxydation ou le grillage, une exposition uniforme à une atmosphère gazeuse spécifique est essentielle.

Le mouvement rotatif garantit que toute la surface du matériau interagit constamment avec le gaz de processus, conduisant à une réaction chimique plus complète et homogène.

Avantages clés pour le contrôle des processus et le débit

La conception mécanique d'un four rotatif offre un niveau de contrôle et d'efficacité difficile à atteindre dans d'autres systèmes.

Contrôle précis du temps de séjour

La combinaison de la vitesse de rotation du tube et de son angle d'inclinaison vous donne un contrôle précis sur la durée pendant laquelle le matériau reste dans la zone chauffée.

Cela vous permet d'affiner le processus pour répondre à des spécifications exactes pour un large éventail de matériaux et de résultats souhaités.

Permettre un traitement continu

Bien qu'ils puissent être utilisés pour des travaux par lots, les fours rotatifs excellent dans le fonctionnement continu. La matière première peut être alimentée à une extrémité et le produit fini déchargé de l'autre, permettant une production à haut débit.

Cela les rend idéaux pour les applications à l'échelle industrielle où un rendement constant et un temps d'arrêt minimal sont primordiaux.

Rationalisation de la manipulation des matériaux

Pour les poudres et les matériaux granulaires, la nature auto-mélangeante du four minimise le besoin de pré-traitement intensif ou de manipulation manuelle. Le système gère efficacement le flux de matériaux en interne.

Comprendre les compromis et les limites

Aucune technologie n'est une solution universelle. Les avantages d'une conception rotative s'accompagnent de compromis spécifiques qui doivent être pris en compte.

Complexité mécanique

Les moteurs d'entraînement, les joints rotatifs et les structures de support ajoutent une couche de complexité mécanique absente d'un simple four tubulaire statique. Cela se traduit par des coûts initiaux plus élevés et des exigences de maintenance plus importantes.

Potentiel d'attrition des matériaux

Le culbutage constant, bien que bénéfique pour le chauffage, peut provoquer une usure mécanique du matériau lui-même. Ce phénomène, connu sous le nom d'attrition, peut être préjudiciable aux matériaux friables ou cristallins délicats qui peuvent se décomposer en poussière plus fine.

Défis d'étanchéité

Maintenir une étanchéité parfaitement hermétique pour les atmosphères sous vide poussé ou à pression contrôlée peut être plus difficile avec un tube rotatif qu'avec un tube statique. Les joints dynamiques sont des composants critiques qui nécessitent une conception et une maintenance minutieuses pour éviter les fuites.

Un four tubulaire rotatif est-il adapté à votre application ?

Le choix du four correct dépend entièrement de vos objectifs de processus.

- Si votre objectif principal est la production industrielle à haut débit : La capacité de traitement continu et l'efficacité énergétique d'un four tubulaire rotatif sont inégalées pour des matériaux comme le clinker de ciment, le minerai de fer ou l'alumine.

- Si votre objectif principal est l'uniformité absolue du processus : Pour la synthèse ou le traitement de poudres où chaque particule doit avoir exactement la même histoire thermique, le chauffage dynamique d'un four rotatif est un avantage essentiel.

- Si votre objectif principal est le traitement de matériaux délicats ou nécessitant un vide ultra-élevé : Le risque d'attrition des matériaux et les défis de l'étanchéité dynamique pourraient faire d'un four tubulaire statique un choix plus fiable et plus simple.

En fin de compte, le four tubulaire rotatif est un outil puissant conçu pour offrir une consistance et une efficacité exceptionnelles pour le traitement thermique des matériaux à écoulement libre.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Uniformité de la température | Assure un chauffage uniforme grâce à l'agitation dynamique du matériau, éliminant les points chauds et froids. |

| Efficacité du transfert de chaleur | Augmente les taux de transfert de chaleur, réduisant la consommation d'énergie et les temps de traitement. |

| Réactions homogènes | Favorise les interactions gaz-solide uniformes pour des processus chimiques complets comme la calcination. |

| Contrôle du processus | Permet un réglage précis du temps de séjour via la vitesse de rotation et l'inclinaison du tube. |

| Fonctionnement continu | Permet une production à haut débit avec un minimum de temps d'arrêt pour les applications industrielles. |

| Manipulation des matériaux | Simplifie la gestion des flux pour les poudres et les granulés, réduisant l'intervention manuelle. |

Libérez tout le potentiel de vos processus thermiques avec les fours tubulaires rotatifs avancés de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des solutions haute température sur mesure, y compris des fours à moufle, à tube, rotatifs, à vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie assure un alignement précis avec vos besoins expérimentaux uniques, améliorant l'efficacité et la cohérence. Prêt à optimiser le traitement de vos matériaux ? Contactez-nous dès aujourd'hui pour une consultation d'experts et découvrez comment nos solutions peuvent propulser votre succès !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Quelles sont les caractéristiques clés d'un four rotatif ? Obtenez une uniformité et un contrôle supérieurs

- Quelles sont les principales caractéristiques des fours à tube rotatif concernant le traitement thermique ? Obtenir un chauffage uniforme et un débit élevé

- Quels autres domaines utilisent les fours tubulaires rotatifs ? Découvrez des solutions de chauffage polyvalentes pour de multiples industries

- Quelles sont les applications des fours tubulaires rotatifs ? Idéal pour le traitement continu de matériaux à haute température

- Quelles sont les applications courantes d'un four tubulaire rotatif ? Obtenez un chauffage uniforme pour les poudres et les granulés