La fonction principale du condenseur dans un four de distillation sous vide est de fournir une surface refroidie, précisément contrôlée, où le magnésium purifié se retransforme en solide. Il agit comme point de collecte, séparant physiquement le magnésium de haute pureté des contaminants moins volatils laissés dans la zone de chauffage.

Le condenseur ne se contente pas de collecter passivement le magnésium ; il exploite activement un fort gradient de température dans le vide pour forcer un changement de phase. Cette séparation physique est au cœur même de l'ensemble du processus de purification.

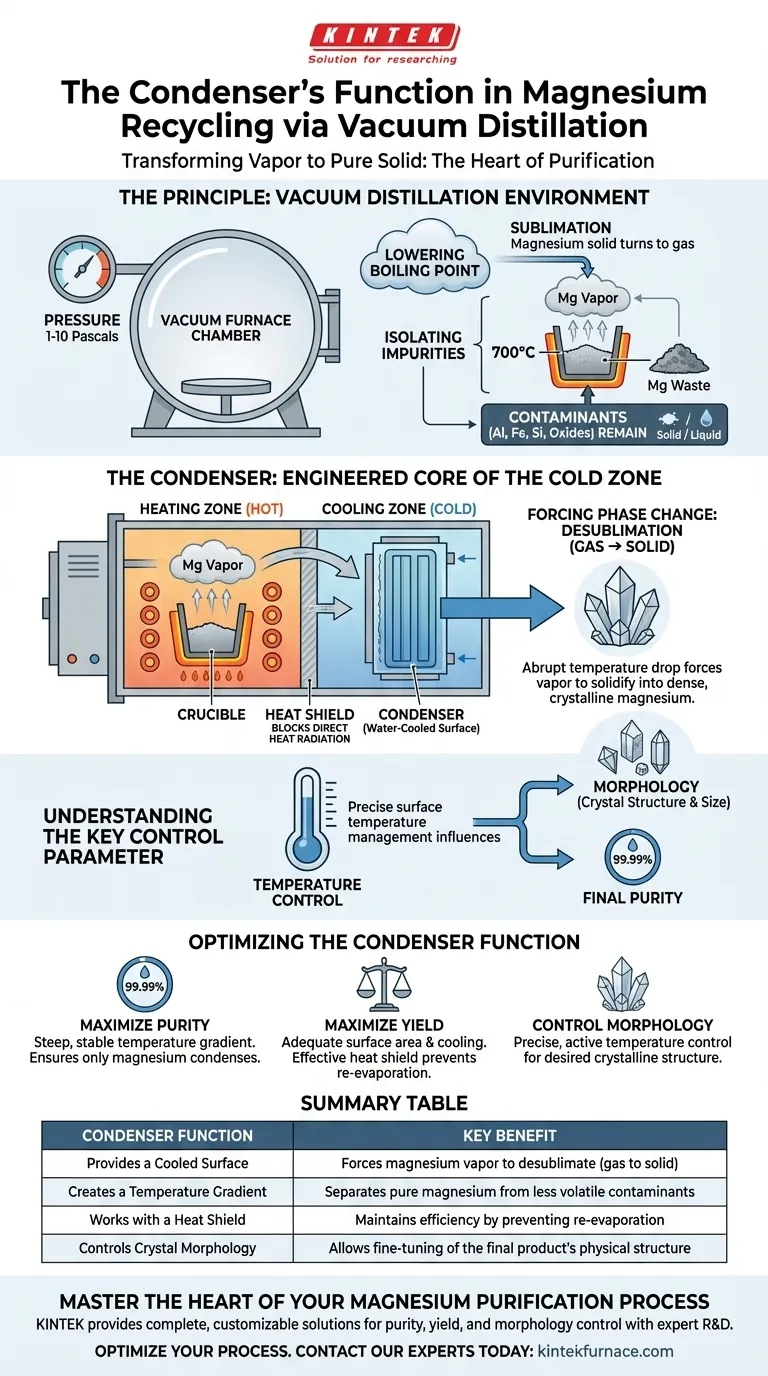

Le Principe : Comment fonctionne la distillation sous vide

Pour comprendre le rôle du condenseur, il faut d'abord comprendre l'environnement dans lequel il opère. Un four sous vide crée un ensemble unique de conditions physiques conçues pour la séparation.

Abaissement du Point d'Ébullition

Le système de vide du four réduit considérablement la pression interne, souvent entre 1 et 10 Pascals. Cet environnement à basse pression abaisse considérablement la température à laquelle le magnésium passe directement de l'état solide à l'état gazeux (un processus appelé sublimation).

Isolation des Impuretés

Alors que le four chauffe les déchets de magnésium à environ 700°C, le magnésium se vaporise. Cependant, les impuretés courantes comme l'aluminium, le fer, le silicium et divers oxydes ont des points d'ébullition beaucoup plus élevés et restent en tant que scories liquides ou solides.

Le Rôle du Condenseur dans un Système à Deux Zones

Le four est essentiellement divisé en une zone chaude et une zone froide. Le condenseur est le cœur conçu de cette zone froide, responsable de transformer la théorie de la purification en réalité physique.

Création de la Surface Froide

Le condenseur est un composant refroidi indépendamment, souvent un disque refroidi par eau, positionné à l'écart des éléments chauffants principaux. Son but est d'être le point le plus froid du four, créant un gradient de température significatif.

Forcer un Changement de Phase

Alors que le magnésium pur et chaud migre de la zone de distillation, il entre en contact avec la surface froide du condenseur. Cette chute abrupte de température force la vapeur à se transformer instantanément d'un gaz en un solide, un processus connu sous le nom de désublimation.

Cela entraîne le dépôt de magnésium cristallin dense directement sur la surface du condenseur, prêt à être récolté.

La Fonction Critique du Bouclier Thermique

Un composant appelé bouclier thermique est presque toujours placé entre les zones chaude et froide. Il bloque le rayonnement thermique direct du creuset vers le condenseur.

Ce bouclier est essentiel pour maintenir le fort gradient de température, garantissant que le condenseur reste suffisamment froid pour être efficace. Il empêche également le magnésium nouvellement déposé d'être réchauffé et re-vaporisé, ce qui diminuerait considérablement le rendement global et l'efficacité énergétique du système.

Comprendre le Paramètre de Contrôle Clé

Le condenseur n'est pas un composant passif ; ses performances sont activement gérées pour obtenir des résultats spécifiques.

L'Impact du Contrôle de la Température

La température précise de la surface du condenseur est le paramètre de contrôle le plus critique. Elle influence directement la morphologie (la structure physique et la taille des cristaux) et la pureté finale du magnésium collecté.

En gérant soigneusement cette température, les opérateurs peuvent affiner le produit final pour répondre aux normes de qualité spécifiques, complétant ainsi le processus de séparation avec une grande précision.

Faire le Bon Choix pour Votre Objectif

L'optimisation de la fonction du condenseur dépend entièrement de vos priorités opérationnelles.

- Si votre objectif principal est de maximiser la pureté : Maintenez le gradient de température le plus raide et le plus stable possible pour garantir que seule la substance la plus volatile - le magnésium - se condense.

- Si votre objectif principal est de maximiser le rendement : Assurez-vous que le condenseur dispose d'une surface et d'une capacité de refroidissement adéquates, et vérifiez que le bouclier thermique empêche efficacement toute re-vaporisation du produit déposé.

- Si votre objectif principal est de contrôler la morphologie des cristaux : Mettez en œuvre un contrôle précis et actif de la température de la surface du condenseur, car c'est le facteur le plus influent sur la structure cristalline finale.

En fin de compte, maîtriser la purification du magnésium nécessite de considérer le condenseur non pas comme une simple plaque de collecte, mais comme un réacteur actif de changement de phase.

Tableau Récapitulatif :

| Fonction du Condenseur | Avantage Clé |

|---|---|

| Fournit une Surface Refroidie | Force la désublimation de la vapeur de magnésium (gaz à solide) |

| Crée un Gradient de Température | Sépare le magnésium pur des contaminants moins volatils |

| Fonctionne avec un Bouclier Thermique | Maintient l'efficacité en empêchant la re-vaporisation |

| Contrôle la Morphologie des Cristaux | Permet d'affiner la structure physique du produit final |

Maîtrisez le Cœur de Votre Processus de Purification du Magnésium

Votre opération de recyclage du magnésium atteint-elle la pureté et le rendement dont vous avez besoin ? Le condenseur est le composant essentiel qui transforme la théorie de la purification en une réalité de grande valeur. Chez KINTEK, nous ne vendons pas seulement des fours ; nous fournissons des solutions complètes soutenues par une R&D et une fabrication expertes.

Nos fours à moufle, à tube, rotatifs et sous vide (y compris les systèmes CVD spécialisés) sont conçus pour la précision et la fiabilité. Nous comprenons que chaque objectif de recyclage est unique, c'est pourquoi nous proposons des systèmes entièrement personnalisables pour répondre à vos besoins spécifiques en matière de pureté, de rendement et de contrôle de la morphologie des cristaux.

Optimisons votre processus. Contactez nos experts dès aujourd'hui pour discuter de la manière dont un four de distillation sous vide KINTEK peut améliorer l'efficacité et la rentabilité de votre recyclage de magnésium.

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide du molybdène

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

Les gens demandent aussi

- Comment les fours à tubes rotatifs prennent-ils en charge la surveillance en temps réel et le traitement continu ? Améliorez l'efficacité grâce au flux continu et à l'observation en direct

- Comment caractérise-t-on la structure d'un four rotatif à tube ? Découvrez ses composants clés et ses avantages

- Quels autres domaines utilisent les fours tubulaires rotatifs ? Découvrez des solutions de chauffage polyvalentes pour de multiples industries

- Quelles sont les applications des fours tubulaires rotatifs ? Idéal pour le traitement continu de matériaux à haute température

- Pourquoi le transfert de chaleur efficace est-il important dans les fours à tubes rotatifs ? Améliorer l'uniformité et le débit