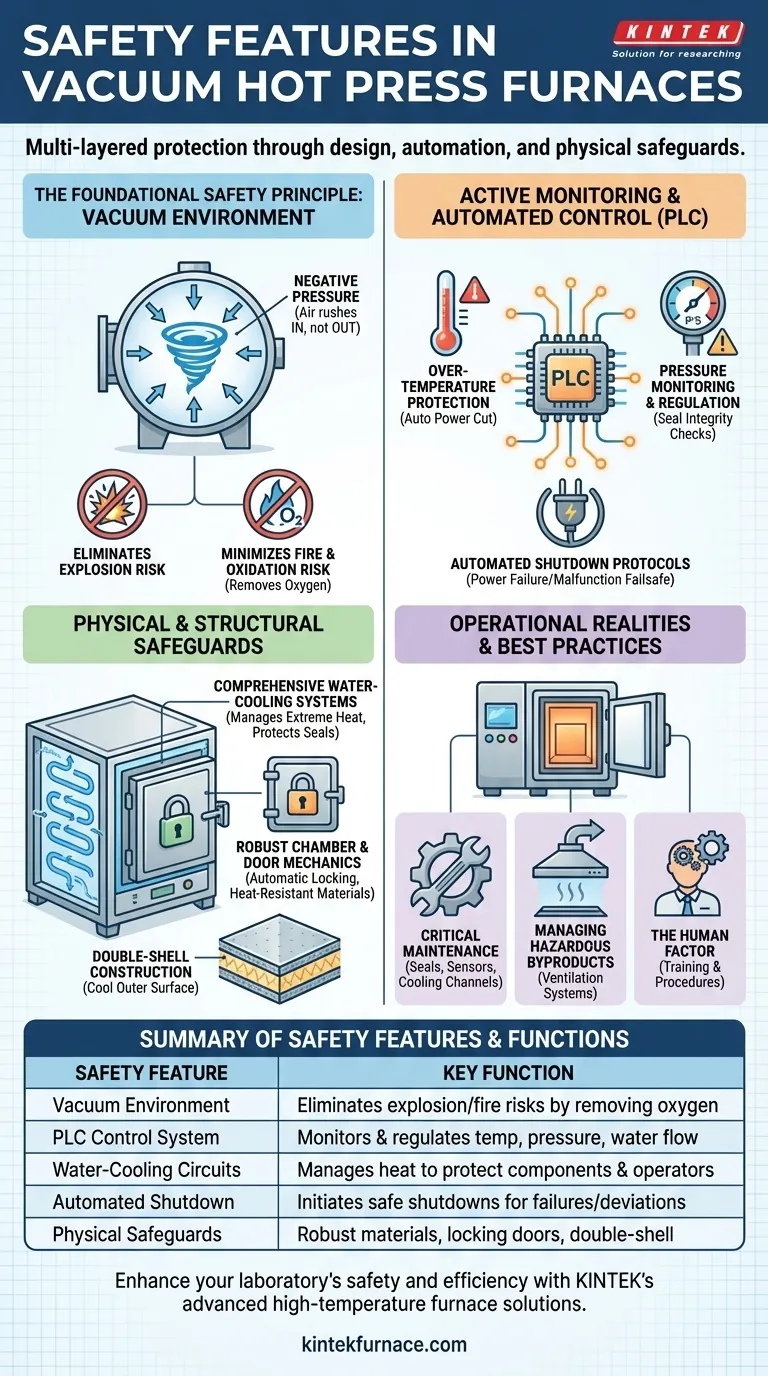

À la base, les fours à pressage chaud sous vide sont conçus avec une philosophie de sécurité à plusieurs niveaux. Ces systèmes intègrent des principes de conception inhérents, des commandes automatisées actives et des dispositifs de sécurité physiques robustes pour protéger les opérateurs, l'équipement et les matériaux traités. Les caractéristiques clés comprennent l'utilisation du vide pour éliminer les risques d'explosion et d'incendie, des circuits de refroidissement par eau complets pour gérer la chaleur extrême et des systèmes de contrôle PLC intégrés qui surveillent et régulent constamment tous les paramètres critiques.

La sécurité d'un four à pressage chaud sous vide ne repose pas sur une seule caractéristique, mais sur un système de protections superposées. La sécurité inhérente du fonctionnement sous vide est renforcée par des systèmes actifs et automatisés qui surveillent et réagissent à toute déviation par rapport aux conditions de fonctionnement normales.

Le principe de sécurité fondamental : le vide lui-même

La caractéristique de sécurité la plus fondamentale est l'environnement sous vide. Contrairement aux systèmes sous pression, qui présentent un risque de défaillance explosive, un four sous vide fonctionne sous pression négative, ce qui introduit une dynamique entièrement différente et plus sûre.

Élimination du risque d'explosion

Étant donné que la chambre est sous pression négative, une fuite entraîne une entrée d'air plutôt qu'une explosion violente de gaz chauds et de matériaux qui s'échappent. Ce principe de conception élimine fondamentalement le risque de rupture sous haute pression, qui est un danger principal dans les chaudières à pression conventionnelles.

Minimisation des risques d'incendie et d'oxydation

L'incendie et l'oxydation rapide nécessitent de l'oxygène. En retirant l'oxygène de la chambre de chauffage, l'environnement sous vide réduit considérablement le risque que les pièces à usiner ou les composants internes du four prennent feu à des températures élevées.

Surveillance active et contrôle automatisé

Un four sous vide moderne est régi par un système de contrôle sophistiqué, généralement un automate programmable (PLC), qui agit comme le cerveau central pour toutes les fonctions de sécurité et d'exploitation.

Le rôle du système de contrôle PLC

Le PLC intègre tous les capteurs et mécanismes de sécurité. Il surveille en permanence la température, la pression et le débit d'eau de refroidissement, effectuant automatiquement des ajustements ou déclenchant un arrêt en toute sécurité si un paramètre sort de ses limites prédéfinies.

Protection contre les surchauffes

Plusieurs capteurs de température (thermocouples) sont placés dans différentes zones de chauffage. Si le système détecte une température dépassant le point de consigne ou une limite de sécurité prédéfinie, il déclenche une alarme et coupe automatiquement l'alimentation des éléments chauffants, empêchant l'emballement thermique et les dommages.

Surveillance et régulation de la pression

Le système surveille constamment le niveau de vide. Il assure l'intégrité du joint de la chambre et peut déclencher une alarme ou un arrêt si le vide se dégrade. Certains systèmes comprennent également des vannes de surpression d'urgence comme dernière sécurité.

Protocoles d'arrêt automatisé

Les fours sont équipés d'une protection contre la perte de courant. Si l'alimentation électrique est perdue, le système initie un arrêt ordonné pour protéger l'équipement. De même, des disjoncteurs et des interrupteurs de sécurité dédiés coupent immédiatement l'alimentation s'ils détectent des dysfonctionnements électriques.

Dispositifs de sécurité physiques et structurels

Au-delà du vide et du système de contrôle, la construction physique du four est conçue pour la sécurité et la durabilité.

Systèmes de refroidissement par eau complets

Un vaste réseau de canaux de refroidissement par eau est intégré à la coque du four, à la porte et aux traversées de puissance. Ce refroidissement actif est essentiel pour maintenir les surfaces extérieures à une température sûre pour les opérateurs et pour protéger les joints toriques et autres composants sensibles à la chaleur contre les dommages.

Mécanismes robustes de la chambre et de la porte

La chambre du four est construite avec des matériaux résistants à la chaleur et à la corrosion pour garantir une longue durée de vie. Les portes sont dotées de mécanismes de verrouillage automatiques qui empêchent leur ouverture lorsque le four est chaud ou n'est pas à pression atmosphérique. Beaucoup comprennent également des interrupteurs de sécurité à rupture positive qui coupent l'alimentation des résistances dès que la porte est déverrouillée.

Construction à double enveloppe et isolation

La plupart des fours sous vide utilisent une conception à double enveloppe. La coque intérieure contient la chaleur et le vide, tandis que la coque extérieure refroidie à l'eau reste froide au toucher. Une isolation à haute efficacité entre ces couches minimise les pertes de chaleur et contribue davantage à une faible température de surface externe.

Pièges courants et réalités opérationnelles

Bien que ces fours disposent de systèmes de sécurité robustes, leur efficacité dépend d'une utilisation et d'un entretien appropriés.

La criticité de l'entretien

Les dispositifs de sécurité ne sont fiables que s'ils sont entretenus. Les joints peuvent s'user, les capteurs peuvent se déséquilibrer et les canaux d'eau peuvent se boucher. Un calendrier de maintenance préventive strict est non négociable pour garantir que tous les systèmes de sécurité fonctionnent comme prévu.

Gestion des sous-produits dangereux

Lors du traitement de certains matériaux, des composés volatils ou des gaz peuvent être libérés. Ceux-ci peuvent recouvrir l'intérieur du four ou, s'ils ne sont pas gérés correctement, présenter un danger. Dans de tels cas, les fours peuvent devoir être équipés de hottes aspirantes ou de systèmes d'échappement pour ventiler et capturer en toute sécurité ces sous-produits.

Le facteur humain

Aucun système automatisé ne peut remplacer un opérateur bien formé. Comprendre le fonctionnement du four, reconnaître les codes d'alarme et adhérer aux procédures opératoires standard sont primordiaux pour une utilisation sûre et efficace.

Faire le bon choix pour votre objectif

Votre rôle détermine les aspects de sécurité sur lesquels vous devez vous concentrer.

- Si vous êtes un opérateur : Concentrez-vous sur la compréhension approfondie des vérifications préalables à l'utilisation, de la signification des codes d'alarme et des procédures d'arrêt d'urgence.

- Si vous êtes un responsable d'établissement ou un acheteur : Privilégiez les systèmes dotés d'une intégration PLC complète, d'une consignation de données détaillée et d'un support de maintenance après-vente robuste de la part du fabricant.

- Si vous êtes un ingénieur de procédé : Comprenez comment les interrupteurs de sécurité, tels que les limites de température maximales ou les vitesses de refroidissement, définissent les limites opérationnelles de vos cycles thermiques.

Un four à pressage chaud sous vide moderne est un témoignage de la manière dont les couches de systèmes de sécurité automatisés et physiques créent un environnement industriel hautement contrôlé et sécurisé.

Tableau récapitulatif :

| Caractéristique de sécurité | Fonction clé |

|---|---|

| Environnement sous vide | Élimine les risques d'explosion et d'incendie en éliminant l'oxygène |

| Système de contrôle PLC | Surveille et régule la température, la pression et le débit d'eau |

| Circuits de refroidissement par eau | Gère la chaleur pour protéger les composants et les opérateurs |

| Arrêt automatisé | Déclenche des arrêts sûrs en cas de panne de courant ou de déviation des paramètres |

| Dispositifs de sécurité physiques | Comprend des matériaux robustes, des portes verrouillables et une construction à double enveloppe |

Améliorez la sécurité et l'efficacité de votre laboratoire avec les solutions de four haute température avancées de KINTEK. Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD adaptés à vos besoins expérimentaux uniques. Notre solide capacité de personnalisation profonde garantit une protection et des performances précises pour divers laboratoires. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent sécuriser vos opérations et fournir des résultats fiables !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quels sont les avantages généraux de l'utilisation du pressage à chaud dans la fabrication ? Obtenez des performances et une précision supérieures

- Quels sont les principaux composants d'un four de pressage à chaud sous vide ? Maîtriser les systèmes essentiels pour un traitement précis des matériaux

- Qu'est-ce que le procédé de pressage à chaud ? Un guide pour obtenir une densité de matériau supérieure

- Qu'est-ce qu'un four de frittage sous vide à chaud ? Libérez des performances matérielles supérieures

- Quels matériaux peuvent être densifiés à l'aide d'une presse à vide et quelles sont leurs applications ? Libérez la densification des matériaux haute performance