Le four à moufle industriel sert de chambre de calcination critique où les précurseurs de microalgues brutes sont transformés en nanomatériaux d'oxyde de cobalt fonctionnels. En maintenant un environnement contrôlé à haute température, généralement entre 450°C et 800°C, il entraîne la décomposition chimique du modèle biologique tout en cristallisant simultanément le cobalt restant sous sa forme d'oxyde.

Le four à moufle n'est pas simplement une source de chaleur ; c'est un instrument de précision pour la transformation de phase. Sa capacité à maintenir un champ thermique uniforme dicte directement la structure cristalline et la chimie de surface du matériau final, distinguant les catalyseurs haute performance des sous-produits de qualité inférieure.

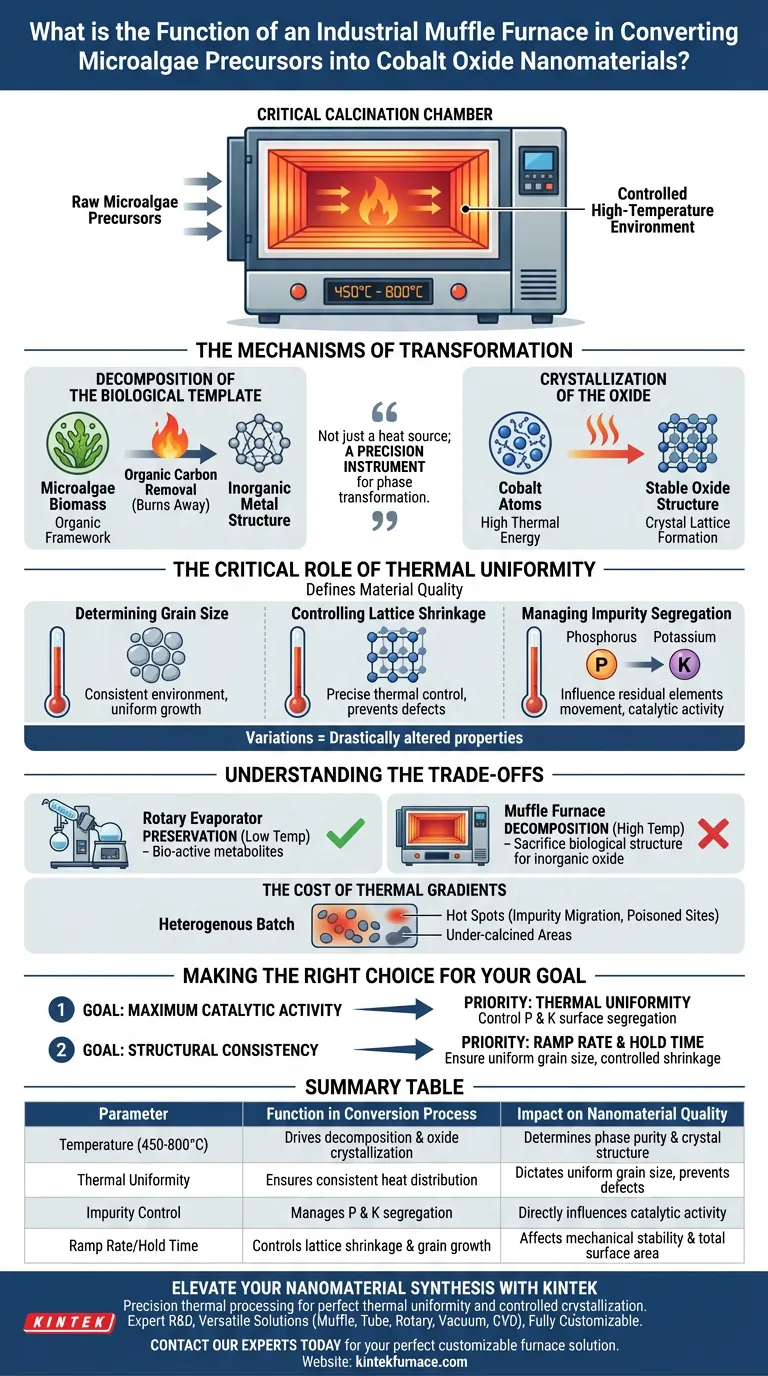

Les Mécanismes de Transformation

Le processus de conversion dans le four repose sur deux événements physico-chimiques simultanés.

Décomposition du Modèle Biologique

La fonction principale du four est d'éliminer le cadre organique.

À mesure que la température augmente, la biomasse de microalgues, qui a servi de support ou de modèle pour le cobalt, se consume. Cette décomposition élimine le carbone organique, laissant la structure métallique inorganique.

Cristallisation de l'Oxyde

Simultanément, la haute énergie thermique facilite la formation du réseau cristallin.

La chaleur force les atomes de cobalt à s'arranger en une structure d'oxyde stable. La température spécifique choisie (par exemple, 450°C contre 800°C) détermine dans quelle mesure cette cristallisation se produit.

Le Rôle Critique de l'Uniformité Thermique

Alors que la température induit la réaction, l'uniformité du champ thermique définit la qualité du résultat. Les variations dans la distribution de la chaleur à l'intérieur de la chambre peuvent modifier considérablement les propriétés du matériau.

Détermination de la Taille des Grains

Un environnement thermique constant garantit que les grains de cristal se développent uniformément.

Un chauffage uniforme empêche la formation de tailles de grains disparates, ce qui est essentiel pour prédire la stabilité mécanique et la surface du matériau.

Contrôle du Retrait du Réseau

Au fur et à mesure que le matériau cristallise, le réseau atomique se contracte ou "se rétracte".

Un contrôle thermique précis est nécessaire pour gérer ce retrait. Un chauffage incohérent peut entraîner des défauts structurels ou des contraintes internes dans le nanomatériau.

Gestion de la Ségrégation des Impuretés

Le profil de chaleur du four influence le mouvement des éléments résiduels dérivés des microalgues, en particulier le phosphore (P) et le potassium (K).

L'uniformité thermique dicte si ces éléments restent piégés dans la masse du matériau ou s'ils se ségrègent à la surface. Cette ségrégation de surface est un facteur décisif dans l'activité catalytique finale de l'oxyde de cobalt.

Comprendre les Compromis

Il est essentiel de distinguer le rôle du four des étapes de préparation qui le précèdent.

Préservation vs Décomposition

Alors que des équipements tels qu'un évaporateur rotatif sont utilisés plus tôt pour *préserver* les métabolites bioactifs à basse température, le four à moufle est conçu pour une décomposition contrôlée.

Vous ne pouvez pas maintenir l'activité bio-réductrice dans le four ; son but est de sacrifier la structure biologique pour créer l'oxyde inorganique.

Le Coût des Gradients Thermiques

Si le four ne parvient pas à maintenir un champ thermique uniforme, le lot résultant de nanomatériaux sera hétérogène.

Cela entraîne des "points chauds" où des impuretés comme le phosphore migrent excessivement à la surface, empoisonnant potentiellement les sites catalytiques, tandis que d'autres zones du lot restent sous-calcinées.

Faire le Bon Choix pour Votre Objectif

Pour maximiser le potentiel de vos nanomatériaux d'oxyde de cobalt, vous devez ajuster les paramètres du four en fonction de vos besoins d'utilisation spécifiques.

- Si votre objectif principal est l'Activité Catalytique Maximale : Privilégiez l'uniformité du champ thermique pour contrôler précisément la ségrégation de surface du phosphore et du potassium, car ces impuretés de surface entraînent la réaction.

- Si votre objectif principal est la Cohérence Structurelle : Concentrez-vous sur la vitesse de montée en température et le temps de maintien à des températures spécifiques (450–800 °C) pour assurer une taille de grain uniforme et un retrait contrôlé du réseau sur l'ensemble de l'échantillon.

La qualité de votre nanomatériau final dépend moins du précurseur avec lequel vous commencez que de la précision de l'environnement thermique qui le transforme.

Tableau Récapitulatif :

| Paramètre | Fonction dans le Processus de Conversion | Impact sur la Qualité du Nanomatériau |

|---|---|---|

| Température (450-800°C) | Entraîne la décomposition des bio-modèles et la cristallisation de l'oxyde. | Détermine la pureté de phase et la structure cristalline. |

| Uniformité Thermique | Assure une distribution de chaleur constante sur l'échantillon. | Dicte la taille uniforme des grains et prévient les défauts structurels. |

| Contrôle des Impuretés | Gère la ségrégation des éléments résiduels comme le P et le K. | Influence directement l'activité catalytique de la surface. |

| Vitesse de Montée/Temps de Maintien | Contrôle la vitesse de retrait du réseau et la croissance des grains. | Affecte la stabilité mécanique et la surface totale. |

Améliorez Votre Synthèse de Nanomatériaux avec KINTEK

Le traitement thermique de précision est le pont entre les précurseurs de microalgues brutes et les catalyseurs haute performance. KINTEK fournit la technologie avancée nécessaire pour obtenir une uniformité thermique parfaite et une cristallisation contrôlée pour vos applications de laboratoire et industrielles les plus exigeantes.

Pourquoi choisir KINTEK ?

- R&D et Fabrication Expertes : Nos systèmes sont conçus pour des transformations de phase précises.

- Solutions Polyvalentes : Des fours à moufle, à tube et rotatifs aux systèmes sous vide et CVD, nous couvrons tous les besoins à haute température.

- Entièrement Personnalisable : Adaptez votre environnement thermique pour gérer des exigences spécifiques de retrait du réseau et de ségrégation des impuretés.

Prêt à optimiser la qualité de votre matériau ? Contactez nos experts techniques dès aujourd'hui pour trouver la solution de four personnalisable parfaite pour vos besoins de recherche uniques.

Guide Visuel

Références

- Agnieszka Sidorowicz, Günther Rupprechter. Microalgae-derived Co<sub>3</sub>O<sub>4</sub> nanomaterials for catalytic CO oxidation. DOI: 10.1039/d4ra00343h

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quelles sont les principales applications industrielles d'un four à moufle ? Débloquez un chauffage de précision pour votre industrie

- Quel est le but de la carbonisation à 300°C dans un four à moufle pour les arogels de carbone ? Amélioration de la séparation huile-eau

- Quel est le rôle principal d'un four à moufle dans le prétraitement de la bauxite rouge ? Libérez l'extraction des métaux grâce à l'activation à haute température

- Pourquoi les fours à moufle sont-ils considérés comme indispensables dans les laboratoires et les environnements industriels ? Découvrez leurs principaux avantages pour un chauffage propre et contrôlé

- Comment les fours à résistance de type boîte sont-ils utilisés dans la fabrication de composants électroniques ? Essentiel pour un traitement thermique précis

- Pourquoi la tension d'entrée est-elle un facteur important dans le choix d'un four à moufle ? Assurez la sécurité et la performance de votre laboratoire

- Pourquoi un four à moufle industriel est-il nécessaire pour les supports en zircone ? Ingénierie de plateformes catalytiques haute performance

- Quelle est la plage de températures de fonctionnement d'un four à moufle ? Trouvez l'équipement idéal pour les besoins de votre laboratoire