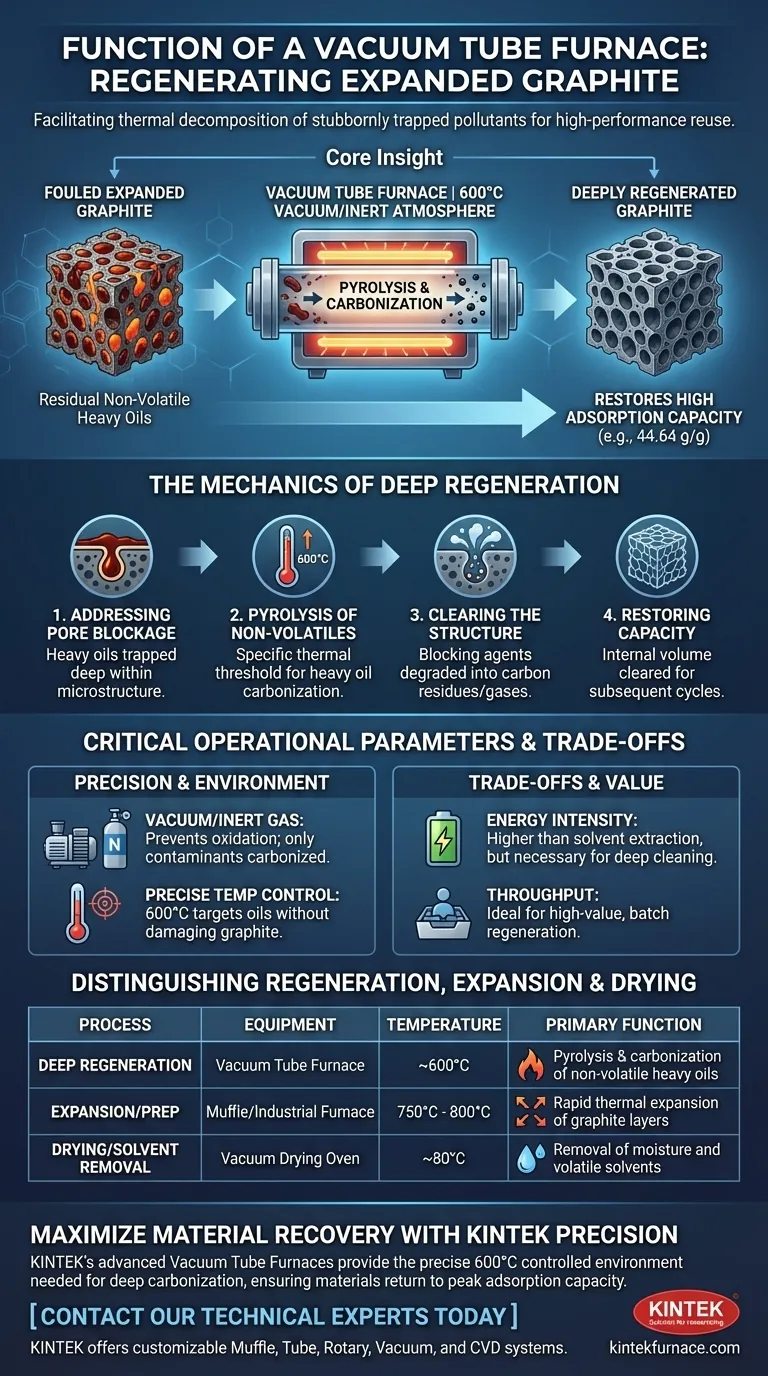

La fonction d'un four à tube sous vide dans la régénération du graphite expansé est de faciliter la décomposition thermique des polluants tenaces piégés. Plus précisément, il soumet le matériau à un environnement contrôlé – généralement à 600°C sous vide ou sous atmosphère d'azote – pour pyrolyser les résidus d'huiles lourdes non volatiles qui ont obstrué la structure poreuse du graphite.

Idée clé : Alors que la simple distillation sous vide élimine les huiles volatiles, un four à tube sous vide est nécessaire pour décomposer chimiquement (carboniser) les résidus lourds et non volatils profondément dans les pores. Cette « régénération profonde » dégage la surface interne, restaurant efficacement la capacité d'adsorption élevée du graphite expansé pour sa réutilisation.

Les mécanismes de la régénération profonde

Traitement du blocage des pores

Le graphite expansé (GE) est un adsorbant puissant, mais après plusieurs cycles, ses pores se bouchent. Bien que les substances volatiles puissent être évaporées, les huiles lourdes restent souvent piégées au plus profond de la microstructure.

Pyrolyse des non-volatils

Le four à tube sous vide résout ce problème en portant la température à environ 600°C. À ce seuil thermique spécifique, les huiles lourdes non volatiles résiduelles subissent une pyrolyse et une carbonisation.

Dégagement de la structure

Ce processus de carbonisation dégrade efficacement les agents bloquants en résidus de carbone ou en gaz. Cela dégage les pores obstrués, restaurant le volume interne nécessaire à l'adsorption.

Restauration de la capacité

Le résultat est un matériau « profondément régénéré ». Le processus peut restaurer les capacités d'adsorption à des niveaux élevés, tels que 44,64 grammes par gramme, rendant le graphite efficace pour les cycles ultérieurs.

Paramètres opérationnels critiques

Le rôle du vide et du gaz inerte

Le chauffage standard brûlerait le graphite lui-même. Le four fonctionne sous vide ou sous atmosphère d'azote pour éviter l'oxydation. Cela garantit que seuls les contaminants sont carbonisés, tandis que la matrice de graphite reste intacte.

Contrôle précis de la température

Contrairement à l'expansion initiale du graphite (qui se produit souvent à 750°C–800°C), la régénération dans ce contexte cible 600°C. Cette température est suffisante pour dégrader les huiles lourdes sans soumettre le graphite à des contraintes thermiques inutiles ou à un gaspillage d'énergie.

Différencier la régénération de la préparation

Régénération vs. Expansion

Il est essentiel de distinguer ce processus de la préparation du graphite expansé. La préparation utilise généralement un four tubulaire industriel ou un four à moufle à des températures plus élevées (750°C à 800°C) pour dilater violemment l'espacement intercouches. Le four à tube sous vide décrit ici est utilisé *après* que le matériau a été utilisé et saturé.

Carbonisation vs. Séchage

Ce processus est également distinct du simple séchage. Un four de séchage sous vide fonctionne généralement à des températures beaucoup plus basses (par exemple, 80°C) pour éliminer les solvants comme l'éthanol. Le four tubulaire fonctionne à des températures beaucoup plus élevées pour modifier chimiquement (carboniser) les contaminants lourds qui ne peuvent pas être éliminés par simple évaporation.

Comprendre les compromis

Intensité énergétique

Faire fonctionner un four à 600°C est énergivore par rapport à l'extraction de solvants à basse température. Cependant, c'est souvent le seul moyen de récupérer la capacité lorsque les pores sont encrassés par des composés lourds et non volatils.

Limitations de débit

Les fours tubulaires sont généralement des unités de traitement par lots ou des unités à flux continu de volume limité par rapport aux fours industriels massifs. Cela les rend idéaux pour la régénération de haute valeur où le maintien d'une structure poreuse précise est essentiel.

Faire le bon choix pour votre objectif

Pour sélectionner l'équipement de traitement thermique correct, vous devez identifier l'étape spécifique du cycle de vie du graphite que vous abordez :

- Si votre objectif principal est la régénération profonde du graphite saturé : Utilisez un four à tube sous vide à 600°C pour carboniser les huiles lourdes résiduelles et dégager les pores obstrués.

- Si votre objectif principal est la création de graphite expansé (Expansion) : Utilisez un four à moufle ou un four tubulaire industriel à 750°C–800°C pour choquer le matériau et dilater son volume.

- Si votre objectif principal est l'élimination des solvants ou de l'humidité : Utilisez un four de séchage sous vide à environ 80°C pour préserver la chimie de surface sans carbonisation.

En résumé, le four à tube sous vide est l'outil précis requis pour éliminer les contaminants non volatils du graphite expansé, comblant le fossé entre un déchet encrassé et un matériau réutilisable haute performance.

Tableau récapitulatif :

| Type de processus | Équipement utilisé | Température | Fonction principale |

|---|---|---|---|

| Régénération profonde | Four à tube sous vide | ~600°C | Pyrolyse et carbonisation des huiles lourdes non volatiles |

| Expansion/Préparation | Four à moufle/industriel | 750°C - 800°C | Expansion thermique rapide des couches de graphite |

| Séchage/Élimination des solvants | Four de séchage sous vide | ~80°C | Élimination de l'humidité et des solvants volatils (par ex. éthanol) |

| Nettoyage en profondeur | Four à tube sous vide | 600°C (Inerte) | Dégagement des pores obstrués pour restaurer la capacité d'adsorption |

Maximisez la récupération de vos matériaux avec la précision KINTEK

Ne laissez pas les pores obstrués diminuer les performances de votre graphite expansé. Les fours à tube sous vide avancés de KINTEK fournissent l'environnement contrôlé précis de 600°C nécessaire à la carbonisation profonde et à la régénération, garantissant que vos matériaux retrouvent leur capacité d'adsorption maximale.

Soutenus par une R&D experte et une fabrication de classe mondiale, KINTEK propose des systèmes à moufle, tubulaires, rotatifs, sous vide et CVD, tous entièrement personnalisables pour répondre à vos exigences spécifiques de haute température en laboratoire ou dans l'industrie. Que vous soyez en phase d'expansion, de carbonisation ou de séchage, nous avons la solution thermique pour vous.

Prêt à optimiser votre processus de régénération ? Contactez nos experts techniques dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Guide Visuel

Références

- Chun Man Li. Recyclability and Carbonization Regeneration of Oil Adsorbing Materials Based on Commercial Expandable Graphite. DOI: 10.4028/p-r32wge

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Quelle est la fonction d'un four tubulaire à double zone de température dans le CVD ? Améliorer la précision de la synthèse MoS2/GaN

- Comment un four tubulaire garantit-il la qualité des matériaux carbonés ? Contrôle de précision pour la conversion de l'hydrochar en pyrochar

- Pourquoi un four tubulaire à haute température est-il essentiel pour l'activation du PPAC ? Contrôle thermique de précision pour une porosité supérieure

- Quelles sont les principales applications des fours tubulaires à haute température ? Maîtrisez le contrôle thermique précis pour la science des matériaux

- Quel rôle joue un four tubulaire vertical industriel dans les équilibres Si-O ? Maîtriser les expériences sur l'acier à haute teneur en silicium

- Quelle est la fonction d'un four tubulaire dans la préparation du pRF ? Optimisation de la carbonisation et de la conductivité

- Pourquoi un four tubulaire à haute température est-il utilisé pour l'oxydation des plaquettes de silicium ? Optimisez votre production de nanoparticules de cobalt

- Quelles sont les applications courantes des fours à tubes divisés ?Améliorer l'efficacité des essais de matériaux et du dépôt en phase vapeur (CVD)