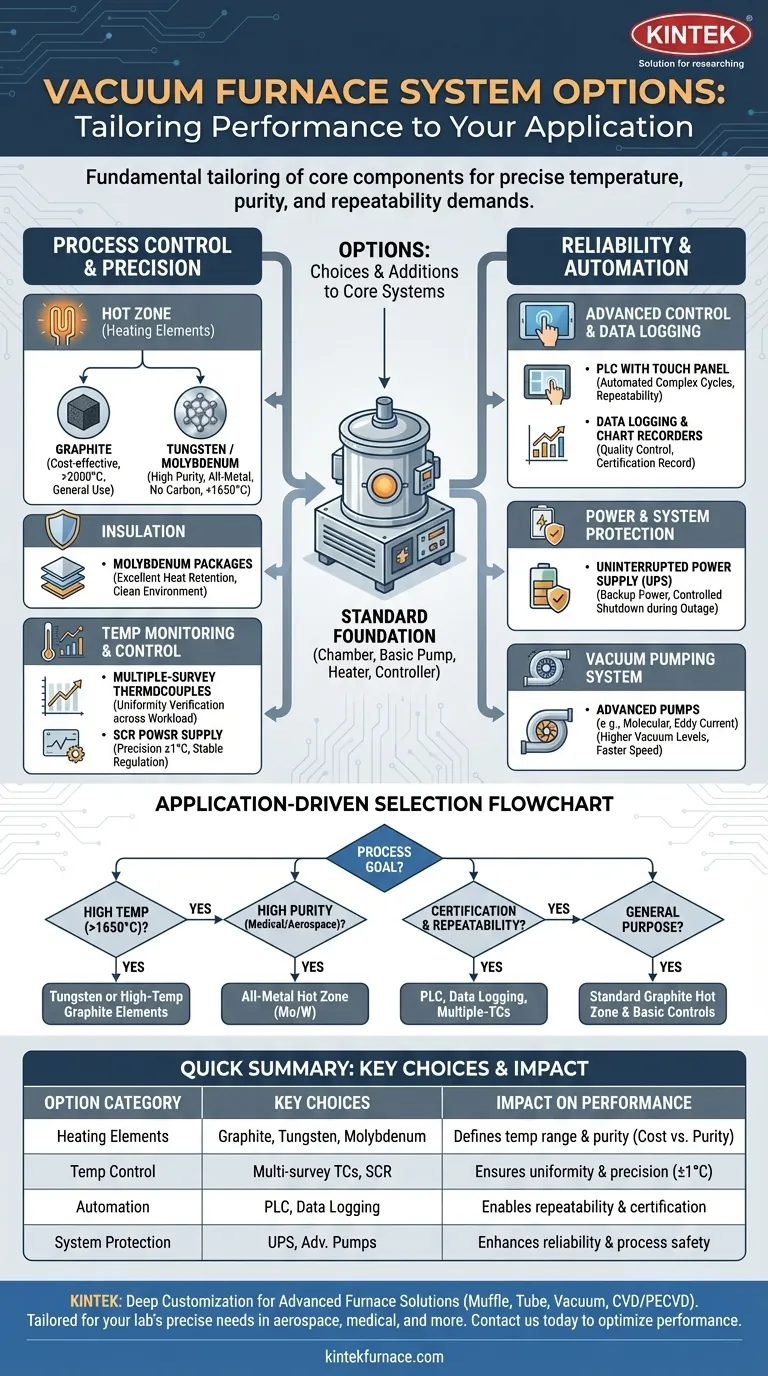

Les capacités d'un four sous vide sont définies par une gamme d'options disponibles qui améliorent ses fonctions principales. Celles-ci incluent des choix pour les éléments chauffants, tels que le graphite ou le tungstène, une surveillance avancée de la température avec des thermocouples à enquêtes multiples, et des protections du système comme un Système d'Alimentation Sans Interruption (ASI). Vous pouvez également spécifier une isolation en molybdène, des contrôles avancés basés sur PLC pour la programmation, et diverses méthodes d'enregistrement des données.

Choisir les bonnes options pour un four sous vide ne consiste pas à ajouter des accessoires ; il s'agit d'adapter fondamentalement les composants essentiels du système – la zone chaude, les contrôles et les pompes à vide – pour répondre aux exigences précises de température, de pureté et de répétabilité de votre application spécifique.

Déconstruire le four sous vide : Cœur vs. Option

Pour comprendre les options, vous devez d'abord comprendre le système de base qu'elles modifient. Chaque four sous vide est construit autour de quelques systèmes essentiels et non négociables.

La fondation standard du four

Un système standard comprend une chambre de four hermétique, un système de pompage à vide de base pour éliminer l'atmosphère, un élément chauffant électrique et un régulateur de température. Ces composants essentiels sont ce qui en fait un four sous vide.

Où les "options" entrent en jeu

Les options sont des choix que vous faites au sein de ces systèmes principaux ou des ajouts que vous leur faites. Par exemple, chaque four a un élément chauffant, mais le matériau de cet élément (graphite, molybdène, tungstène) est une option critique qui dicte les performances.

Options clés pour le contrôle des processus et la précision

Ces options ont un impact direct sur la qualité, la cohérence et les capacités de température de votre processus de traitement thermique.

Éléments chauffants et zone chaude

Le choix de l'élément chauffant et de l'isolation (la "zone chaude") est la décision la plus importante, car il définit la température de fonctionnement et l'environnement chimique du four.

- Éléments en graphite : Un choix courant et économique, adapté à un large éventail d'applications générales. Ils offrent d'excellentes performances à haute température, dépassant souvent les 2000 °C.

- Éléments en tungstène ou molybdène : Ces zones chaudes entièrement métalliques sont choisies pour les processus nécessitant une grande pureté et aucune contamination au carbone. Le molybdène est généralement utilisé pour des températures allant jusqu'à 1650 °C, tandis que le tungstène est utilisé pour des températures encore plus élevées.

Ensembles d'isolation

Une isolation adéquate assure l'uniformité de la température et l'efficacité énergétique. Une option comme l'isolation en molybdène au sein d'une structure de confinement en acier inoxydable offre une excellente rétention de la chaleur et un environnement propre, complétant une zone chaude entièrement métallique.

Surveillance et contrôle de la température

Les systèmes standard incluent souvent un seul thermocouple pour mesurer la température.

- Thermocouples à enquêtes multiples : Cette option place plusieurs thermocouples dans toute la chambre. Elle est essentielle pour vérifier l'uniformité de la température sur l'ensemble de la charge de travail, une exigence courante pour la certification aérospatiale ou des dispositifs médicaux.

- Régulation de puissance avancée : Une alimentation SCR fournit une régulation de puissance très stable et précise aux éléments chauffants, permettant un contrôle strict de la température, souvent à +/- 1 degré près.

Options pour la fiabilité et l'automatisation du système

Ces fonctionnalités améliorent la facilité d'utilisation, protègent votre investissement et garantissent que les données de processus sont capturées avec précision.

Contrôle avancé et enregistrement de données

Alors qu'un contrôleur de base peut exécuter un cycle simple, les systèmes avancés offrent une automatisation complète.

- Contrôle PLC avec écran tactile : Un contrôleur logique programmable (PLC) vous permet de programmer, d'enregistrer et d'exécuter automatiquement des cycles complexes avec plusieurs rampes, maintiens et réintroductions de gaz.

- Enregistrement de données et enregistreurs graphiques : Cette fonction fournit un enregistrement numérique ou physique complet des paramètres du processus (température, niveau de vide, temps). Il est essentiel pour le contrôle qualité, le dépannage et la certification des processus.

Alimentation et protection du système

Des événements externes peuvent ruiner un cycle de four de plusieurs heures.

- Alimentation sans interruption (ASI) : Une ASI fournit une alimentation de secours aux contrôles du four et aux systèmes critiques pendant une panne de courant, permettant un arrêt contrôlé ou la capacité de traverser une brève interruption, sauvant ainsi la charge de travail.

Le système de pompage sous vide

Le système de vide standard comprend une pompe mécanique. Cependant, le type et la combinaison de pompes sont une option cruciale qui détermine le niveau de vide ultime. Les mises à niveau peuvent inclure des pompes moléculaires ou des pompes à courants de Foucault pour atteindre des niveaux de vide plus élevés plus rapidement.

Comprendre les compromis

La sélection des options implique toujours un équilibre entre le coût et la capacité. Il n'y a pas de "meilleure" configuration unique.

Zones chaudes en graphite vs. tout métal

Le graphite est robuste et moins cher, ce qui le rend idéal pour les traitements thermiques généraux. Cependant, il peut être une source de carbone, ce qui est inacceptable pour certains alliages sensibles ou implants médicaux. Les zones tout métal sont propres mais plus chères et peuvent être plus fragiles.

Contrôles de base vs. automatisation complète

Un contrôleur simple est facile à utiliser et à entretenir. Un système PLC entièrement automatisé offre une répétabilité parfaite et un enregistrement des données pour la certification, mais il s'accompagne d'un coût initial plus élevé et d'une plus grande complexité.

Capacité de température vs. coût

Atteindre des températures plus élevées (supérieures à 1650 °C) nécessite des matériaux plus coûteux pour les éléments chauffants et l'isolation, comme le tungstène. Évaluez soigneusement la température maximale dont votre processus a réellement besoin pour éviter de sur-spécifier le four et d'engendrer des coûts inutiles.

Sélection des bonnes options pour votre application

Votre choix d'options doit être entièrement guidé par vos objectifs de processus.

- Si votre objectif principal est le traitement à haute température (>1650°C) : Vous devez spécifier des éléments chauffants en tungstène ou en graphite haute température et une isolation haute qualité appropriée.

- Si votre objectif principal est la haute pureté pour les pièces médicales ou aérospatiales : Une zone chaude entièrement métallique (molybdène ou tungstène) est non négociable pour éviter la contamination au carbone.

- Si votre objectif principal est la certification et la répétabilité des processus : Un système de contrôle basé sur PLC avec enregistrement complet des données et thermocouples à enquêtes multiples est essentiel pour prouver que votre processus répond aux spécifications.

- Si votre objectif principal est le traitement thermique général des aciers à outils : Un four standard avec une zone chaude en graphite et des commandes programmables de base est souvent la solution la plus rentable et la plus fiable.

En comprenant comment ces options s'alignent sur vos objectifs, vous pouvez configurer un four sous vide qui sera un outil précis et puissant pour vos besoins spécifiques.

Tableau récapitulatif :

| Catégorie d'option | Choix clés | Impact sur les performances |

|---|---|---|

| Éléments chauffants | Graphite, tungstène, molybdène | Définit la plage de température et la pureté ; graphite pour l'économie, métal pour la haute pureté |

| Contrôle de la température | Thermocouples à enquêtes multiples, alimentation SCR | Assure l'uniformité et la précision (±1°C) |

| Isolation | Ensembles en molybdène | Améliore la rétention de chaleur et l'efficacité énergétique |

| Automatisation | Contrôles PLC, enregistrement de données | Permet la répétabilité et la conformité à la certification |

| Protection du système | ASI, pompes à vide avancées | Améliore la fiabilité et la sécurité des processus |

Prêt à configurer un four sous vide qui répond à vos besoins exacts ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées telles que les fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent que votre four est adapté à un contrôle précis de la température, à la pureté et à la répétabilité dans des applications telles que l'aérospatiale, les dispositifs médicaux ou le traitement thermique général. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser les performances de votre laboratoire !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase