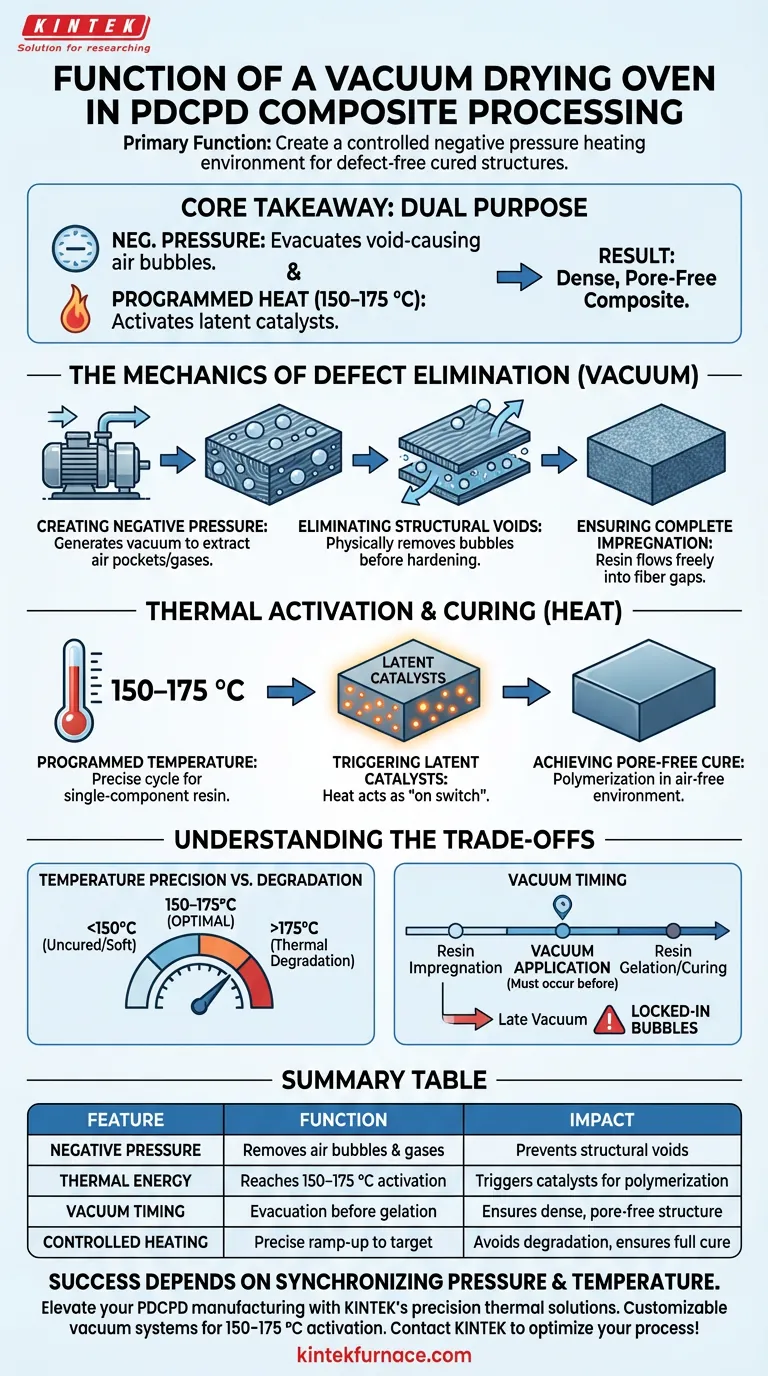

La fonction principale d'une étuve de séchage sous vide dans le traitement des composites de poly(dicyclopentadiène) (PDCPD) est de créer un environnement de chauffage sous pression négative contrôlée qui assure une structure durcie sans défauts. Plus précisément, elle élimine les bulles d'air piégées lors de l'imprégnation de la résine tout en fournissant simultanément l'énergie thermique nécessaire pour activer le système catalytique de la résine.

Point clé à retenir L'étuve de séchage sous vide remplit une double fonction : elle utilise la pression négative pour évacuer les bulles d'air causant des vides et applique une chaleur programmée (généralement 150–175 °C) pour activer les catalyseurs latents. Cette combinaison garantit que la résine pénètre complètement les espaces entre les fibres, résultant en un composite dense et sans pores.

La mécanique de l'élimination des défauts

Création d'un environnement de pression négative

L'étuve fonctionne en générant une atmosphère de pression négative autour du matériau composite.

Cette condition de vide est essentielle pour extraire les poches d'air et les gaz volatils qui sont piégés dans la matrice pendant le processus d'imprégnation de la résine.

Élimination des vides structurels

Si ces bulles d'air ne sont pas éliminées, elles entraînent des vides dans le matériau final.

En retirant physiquement ces bulles de la résine avant qu'elle ne durcisse, l'étuve empêche la formation de faiblesses structurelles qui compromettraient l'intégrité du composite.

Assurer une imprégnation complète

L'élimination de l'air crée de l'espace pour que le monomère de dicyclopentadiène circule librement.

Cela permet à la résine de pénétrer complètement les espaces entre les fibres, assurant une structure interne cohérente et solide.

Activation thermique et durcissement

Augmentations de température programmées

Le processus repose sur un cycle thermique précis, allant généralement de 150 °C à 175 °C.

Cette plage de température n'est pas arbitraire ; elle est spécifiquement calibrée pour la chimie du système de résine monocomposant utilisé dans ces composites.

Déclenchement des catalyseurs latents

La chaleur fournie par l'étuve sert d'"interrupteur" pour les catalyseurs latents mélangés à la résine.

Ces catalyseurs restent inactifs à basse température, empêchant un durcissement prématuré et laissant le temps au vide de faire son travail.

Obtenir un durcissement sans pores

Une fois activé par la chaleur, le catalyseur initie la polymérisation du dicyclopentadiène.

Comme le vide a déjà éliminé l'air, la résine durcit en une structure sans pores, verrouillant l'état dense et imprégné de manière permanente.

Comprendre les compromis

Précision de la température contre dégradation

Bien que la chaleur soit nécessaire à l'activation, le respect strict de la plage de 150 °C à 175 °C est essentiel.

S'écarter en dessous de cette plage peut ne pas activer le catalyseur, entraînant une pièce non durcie et molle. La dépasser pourrait risquer la dégradation thermique de la matrice polymère.

Synchronisation du vide

L'application du vide doit coïncider avec la montée en température avant que la résine ne gélifie.

Si la résine durcit (se solidifie) avant que le vide n'ait complètement évacué l'air, les bulles seront piégées de manière permanente, rendant le processus inefficace.

Faire le bon choix pour votre objectif

Pour maximiser la qualité de vos composites de poly(dicyclopentadiène), concentrez-vous sur la synchronisation de la pression et de la température.

- Si votre objectif principal est l'intégrité structurelle : Privilégiez le cycle de vide pour vous assurer que tout l'air est évacué avant que la température maximale ne soit atteinte afin d'éviter les vides.

- Si votre objectif principal est l'efficacité du processus : Optimisez le taux de montée en température pour atteindre la fenêtre d'activation (150–175 °C) aussi rapidement que possible sans provoquer de choc thermique.

Le succès dépend de l'équilibre entre la pression négative pour l'élimination des vides et le chauffage précis pour l'activation du catalyseur.

Tableau récapitulatif :

| Caractéristique | Fonction dans le traitement du PDCPD | Impact sur le matériau final |

|---|---|---|

| Pression négative | Élimine les bulles d'air et les gaz volatils | Prévient les vides structurels et les faiblesses |

| Énergie thermique | Atteint la fenêtre d'activation de 150–175 °C | Déclenche les catalyseurs latents pour la polymérisation |

| Synchronisation du vide | Évacuation avant la gélification de la résine | Assure une structure interne dense et sans pores |

| Chauffage contrôlé | Montée précise à la température cible | Évite la dégradation thermique et assure un durcissement complet |

Améliorez la fabrication de vos composites PDCPD avec les solutions thermiques de précision de KINTEK. Soutenue par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif et sous Vide personnalisables, conçus pour répondre aux exigences rigoureuses de température de 150–175 °C pour les résines haute performance. Assurez l'intégrité structurelle et éliminez les défauts avec nos fours de laboratoire haute température leaders de l'industrie. Contactez KINTEK dès aujourd'hui pour optimiser votre processus de durcissement !

Guide Visuel

Références

- Benjamin R. Kordes, Michael R. Buchmeiser. Ring‐Opening Metathesis Polymerization‐Derived Poly(dicyclopentadiene)/Fiber Composites Using Latent Pre‐Catalysts. DOI: 10.1002/mame.202300367

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

- Four de frittage et de brasage pour traitement thermique sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Quels sont les composants utilisés dans la construction des fours de graphitisation sous vide ? Un guide pour des performances à haute température

- Qu'est-ce qu'un four sous vide et quelle est sa fonction principale ? Atteindre la pureté et la précision dans les processus de traitement à haute température

- Quel est le rôle d'une étuve de séchage sous vide à température constante ? Solutions essentielles pour le traitement des feuilles d'électrodes

- Pourquoi le traitement sous vide est-il nécessaire avant le durcissement des composites de nanotubes de carbone imprégnés de résine ?

- Quel est le principe de fonctionnement d'un four de cémentation sous vide ? Obtenez un durcissement superficiel supérieur pour les pièces en acier

- Quelle est la fonction d'un four de recuit sous vide à haute température ? Optimisation du traitement post-soudage des alliages de titane

- Quel rôle joue un four de recuit sous vide de laboratoire dans les couches minces de ScN implantées par des ions ? Restaurer l'intégrité du réseau

- Pourquoi utiliser un four de gravure thermique pour l'analyse MEB du dioxyde d'uranium ? Révélation essentielle des joints de grains