À la base, un four de cémentation sous vide durcit la surface des pièces en acier en créant d'abord un environnement propre et sans oxygène, puis en introduisant précisément un gaz riche en carbone. Le processus implique le chauffage de l'acier sous vide pour éviter les réactions indésirables, suivi d'une phase de "charge" contrôlée où un gaz hydrocarboné fournit du carbone, et d'une phase de "diffusion" où ce carbone est entraîné plus profondément dans la surface de la pièce. Cela crée une couche extérieure dure et résistante à l'usure tout en maintenant un cœur plus doux et plus ductile.

Le principe fondamental n'est pas seulement le chauffage, mais une réaction chimique soigneusement contrôlée. Le rôle principal du vide est d'agir comme une toile vierge, ultra-propre, garantissant que les atomes de carbone introduits sont les seuls éléments actifs réagissant avec la surface de l'acier pour des résultats hautement prévisibles et supérieurs.

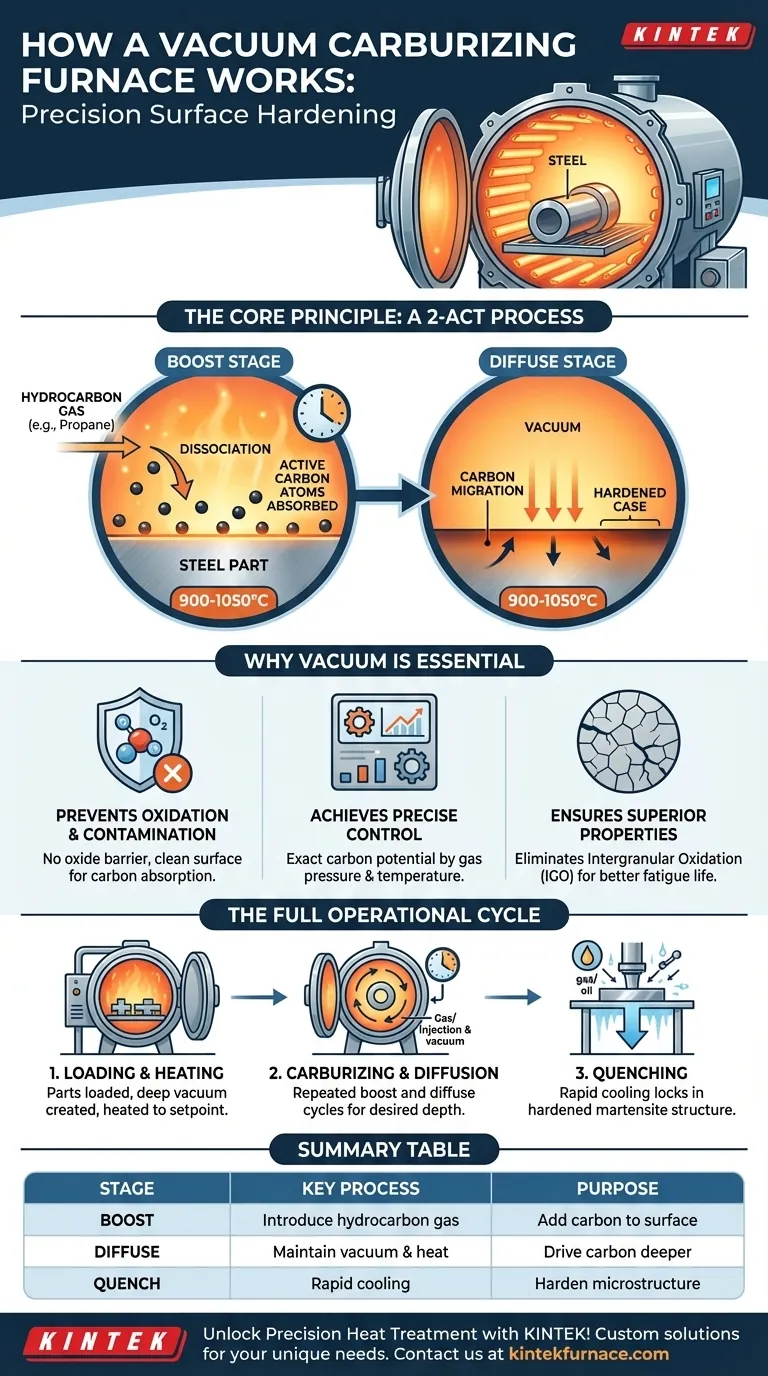

Le principe fondamental : un processus en deux actes

La cémentation sous vide est un processus de durcissement superficiel qui modifie fondamentalement la chimie de surface de l'acier. Il fonctionne en deux étapes distinctes mais complémentaires : les cycles de "charge" (boost) et de "diffusion", tous deux réalisés à hautes températures (généralement 900-1050°C).

L'étape de "charge" : introduction du carbone

Une fois que le four atteint la température cible sous vide, l'étape de charge commence. Une petite quantité précisément mesurée de gaz hydrocarboné, tel que le propane ou l'acétylène, est introduite dans la chambre à basse pression.

La chaleur intense provoque la décomposition, ou dissociation, de ce gaz, libérant des atomes de carbone très actifs. Ces atomes sont ensuite facilement absorbés par la surface propre et chaude de la pièce en acier.

L'étape de "diffusion" : entraîner le carbone plus profondément

Après une période définie, le flux de gaz hydrocarboné est arrêté et le four est à nouveau mis sous vide. C'est l'étape de diffusion.

Aucun nouveau carbone n'est ajouté à la surface. Au lieu de cela, la haute température est maintenue, permettant à la forte concentration d'atomes de carbone à la surface immédiate de migrer plus profondément dans le matériau. Cela crée une transition douce et progressive de la teneur en carbone, formant la "couche" durcie jusqu'à une profondeur spécifiée. Ces cycles de charge/diffusion peuvent être répétés pour obtenir un profil de carbone précis.

Pourquoi le vide est-il essentiel ?

L'utilisation du vide n'est pas fortuite ; elle est essentielle à l'efficacité du processus et à la qualité du produit final. L'environnement sous vide offre plusieurs avantages cruciaux par rapport à la cémentation atmosphérique traditionnelle.

Prévention de l'oxydation et de la contamination

La fonction principale du vide est d'éliminer l'air, en particulier l'oxygène et la vapeur d'eau, de la chambre de chauffage. Cela empêche la formation de couches d'oxyde à la surface de l'acier.

Une couche d'oxyde agirait comme une barrière, bloquant ou inhibant l'absorption du carbone. Une surface parfaitement propre, réalisable uniquement sous vide, est essentielle pour une cémentation uniforme et efficace.

Obtenir un contrôle précis du processus

Sous vide, l'atmosphère du four est entièrement contrôlée. Les seuls gaz présents sont ceux introduits intentionnellement.

Cela permet une gestion extrêmement précise du potentiel carbone—la capacité de l'atmosphère à transférer le carbone à l'acier. Le processus est déterminé uniquement par la pression du gaz et la température, ce qui le rend hautement reproductible et prévisible.

Assurer des propriétés matérielles supérieures

L'absence d'oxygène prévient un défaut connu sous le nom d'oxydation intergranulaire (OIG), courant dans la cémentation atmosphérique. L'OIG peut créer des points faibles microscopiques dans la structure granulaire du matériau, réduisant la durée de vie à la fatigue.

En éliminant cela, la cémentation sous vide produit des pièces avec une résistance à la fatigue et des performances globales supérieures.

Le cycle opérationnel complet

Les étapes de charge et de diffusion sont le cœur du processus, mais elles s'inscrivent dans une séquence opérationnelle plus large.

Étape 1 : Chargement et chauffage

Les pièces sont chargées dans le four. La chambre est scellée, et un puissant système de vide pompe l'air. Une fois qu'un vide profond est atteint, les éléments chauffants élèvent la température de la charge au point de consigne.

Étape 2 : Cémentation et diffusion

Le four exécute la série préprogrammée de cycles de charge (injection de gaz) et de diffusion (vide) jusqu'à ce que la profondeur de couche et le profil de carbone souhaités soient atteints.

Étape 3 : Trempe

Après l'étape finale de diffusion, les pièces doivent être refroidies rapidement (trempées) pour fixer la microstructure durcie souhaitée (martensite).

Les fours sous vide modernes intègrent souvent cette étape, utilisant soit la trempe sous gaz à haute pression (HPGQ), soit un bain d'huile attaché et scellé sous vide. Ce refroidissement rapide transforme la surface à haute teneur en carbone en une couche très dure et résistante à l'usure.

Comprendre les compromis

Bien que puissant, la cémentation sous vide n'est pas la solution pour toutes les applications. Il est important de comprendre ses limites.

Coûts d'équipement et de maintenance plus élevés

Les fours sous vide sont technologiquement plus complexes que leurs homologues atmosphériques. L'investissement initial est significativement plus élevé, et la maintenance des pompes à vide, des joints et des systèmes de contrôle nécessite une expertise spécialisée.

Temps de cycle potentiellement plus longs

La nécessité de pomper la chambre jusqu'à un vide profond au début du cycle peut ajouter du temps par rapport à la simple purge d'un four atmosphérique avec du gaz. Cependant, la capacité à fonctionner à des températures plus élevées compense souvent cela, réduisant le temps nécessaire pour les étapes de cémentation.

Faire le bon choix pour votre objectif

Le choix du bon processus de traitement thermique dépend entièrement des exigences de performance et des contraintes de coût de votre composant.

- Si votre objectif principal est des performances élevées, des géométries complexes ou des pièces sensibles à la déformation : La cémentation sous vide est le choix supérieur pour sa propreté, sa précision et sa capacité à produire des pièces avec une durée de vie à la fatigue améliorée.

- Si votre objectif principal est la production en grand volume et à faible coût de composants simples : La cémentation atmosphérique traditionnelle peut rester une solution plus rentable, à condition que le contrôle du processus inférieur et le risque d'OIG soient acceptables.

Comprendre les principes de la cémentation sous vide vous permet de spécifier le traitement thermique optimal pour obtenir des propriétés matérielles supérieures et des performances de pièce finales.

Tableau récapitulatif :

| Étape | Processus Clé | Objectif |

|---|---|---|

| Charge (Boost) | Introduction de gaz hydrocarboné (ex: propane) | Ajouter des atomes de carbone à la surface de l'acier |

| Diffusion | Maintien du vide et de la chaleur | Entraîner le carbone plus profondément pour une profondeur de couche uniforme |

| Trempe | Refroidissement rapide (ex: gaz ou huile) | Durcir la microstructure de surface |

Débloquez le traitement thermique de précision avec KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à moufle, tubulaires, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par une forte capacité de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour améliorer l'efficacité de votre laboratoire et obtenir des résultats supérieurs avec des solutions de cémentation sous vide sur mesure !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.