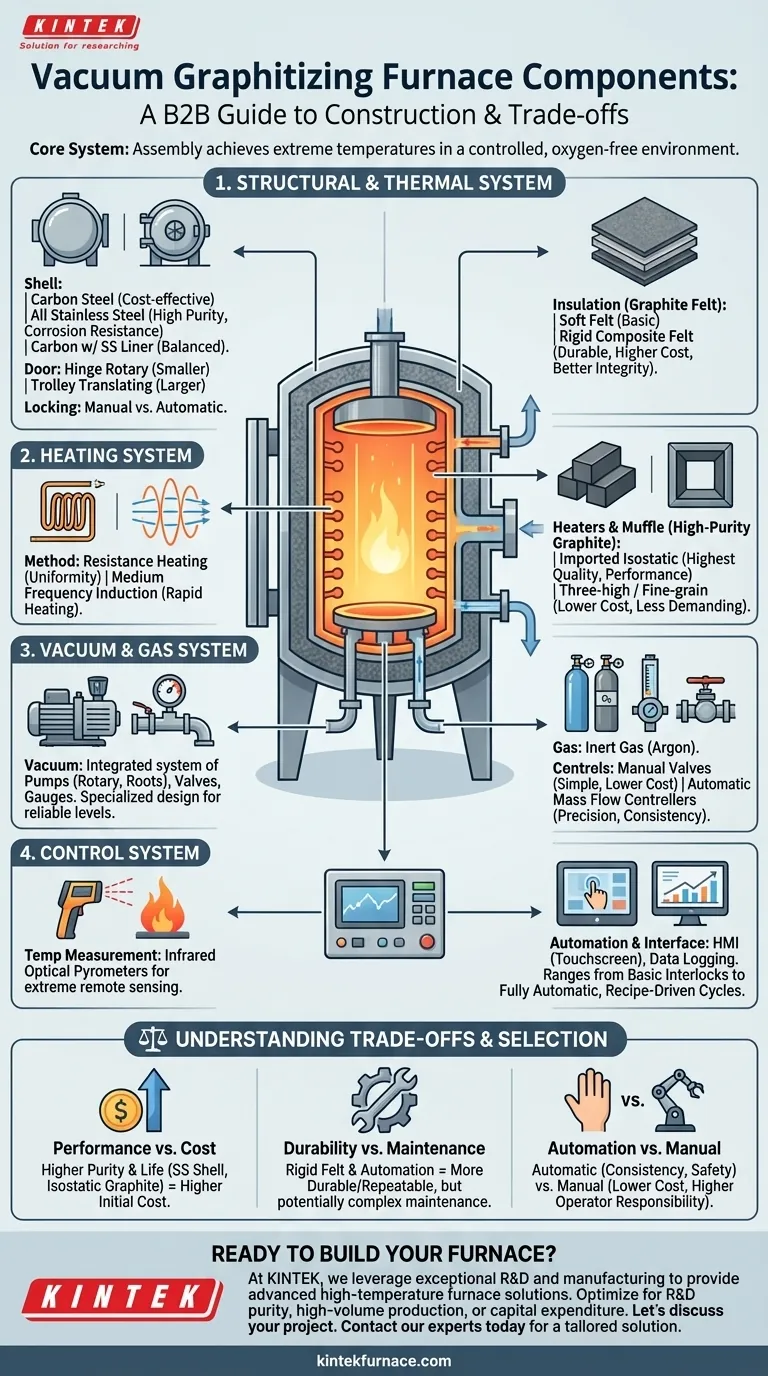

À la base, un four de graphitisation sous vide est un assemblage de plusieurs systèmes critiques fonctionnant de concert pour atteindre des températures extrêmes dans un environnement contrôlé et sans oxygène. Les composants clés se répartissent en quatre catégories principales : l'enceinte structurelle et thermique, le système de chauffage, le système de vide et de gaz de traitement, et le système d'instrumentation et de contrôle. Chaque catégorie offre une gamme d'options qui ont un impact direct sur les performances, la longévité et le coût du four.

La sélection des composants pour un four de graphitisation sous vide n'est pas une simple liste de contrôle de pièces. C'est une série de compromis techniques délibérés entre le coût initial, les performances opérationnelles, la pureté des matériaux et la durabilité à long terme.

Le système structurel et thermique central

C'est le corps physique du four, responsable de contenir le processus, de maintenir l'intégrité structurelle et de gérer la perte de chaleur.

Enceinte et porte du four

L'enceinte du four est le principal récipient sous pression. Le choix du matériau est une décision fondamentale. Une enceinte en acier au carbone intégral est l'option la plus rentable, tandis qu'une enceinte entièrement en acier inoxydable offre une résistance supérieure à la corrosion et une plus grande propreté. Un compromis courant est une enceinte en acier au carbone avec une doublure intérieure en acier inoxydable, équilibrant coût et pureté du processus.

La porte du four donne accès et doit créer un joint d'étanchéité parfait sous vide. Les conceptions incluent des portes rotatives à charnière pour les fours plus petits ou des portes coulissantes sur chariot pour les unités plus grandes. Les mécanismes de verrouillage peuvent être manuels pour la simplicité ou automatiques pour une sécurité et une cohérence de processus améliorées.

Isolation thermique

Une isolation efficace est cruciale pour atteindre des températures allant jusqu'à 3000°C tout en protégeant l'enceinte du four. L'ensemble d'isolation est généralement constitué de feutre de graphite.

Les options vont du feutre de graphite souple de base au feutre composite rigide plus durable. Le feutre rigide offre une meilleure intégrité structurelle et une durée de vie plus longue, mais à un coût initial plus élevé.

Le cœur du processus : le système de chauffage

Ce système génère l'immense énergie requise pour la graphitisation. Le choix de la conception ici définit fondamentalement les caractéristiques opérationnelles du four.

Méthode de chauffage

Deux méthodes principales sont utilisées. Le chauffage par résistance est courant, utilisant un courant électrique traversant des éléments chauffants en graphite. Il offre une excellente uniformité de température.

Alternativement, le chauffage par induction moyenne fréquence utilise des champs électromagnétiques pour chauffer directement le suscepteur en graphite ou la charge. Cette méthode peut offrir des vitesses de chauffage très rapides.

Matériaux des éléments chauffants et du moufle

Les éléments chauffants et le moufle protecteur qui entoure la charge de travail sont fabriqués en graphite de haute pureté. La qualité du graphite est un facteur critique pour les performances et la durée de vie du four.

Le graphite isostatique importé représente la plus haute qualité, offrant une pureté, une résistance et une résistance aux chocs thermiques exceptionnelles. Les alternatives moins coûteuses incluent le graphite trois-haut ou le graphite à grain fin, qui offrent de bonnes performances pour les applications moins exigeantes.

Atteindre la pureté : le système de vide et de gaz

Ce système à double usage est responsable de l'élimination des contaminants atmosphériques, puis de l'introduction d'un environnement gazeux inerte contrôlé.

Le système de vide

Il ne s'agit pas d'une seule pièce, mais d'un système intégré de pompes à vide (par exemple, pompes à palettes rotatives et pompes Roots), de vannes, de tuyaux et de manomètres à vide. La conception et la sélection de ce système nécessitent des connaissances spécialisées pour atteindre les niveaux de vide requis de manière efficace et fiable.

Le système de gaz de traitement

Une fois le vide atteint, un gaz inerte comme l'argon est introduit. Ce système comprend des régulateurs de débit massique ou des débitmètres volumiques pour réguler précisément le débit de gaz, ainsi que des vannes manuelles ou automatiques pour contrôler les processus de remplissage et de purge.

Commande et contrôle : le cerveau du four

Cet ensemble d'instruments surveille et contrôle tous les paramètres du processus, garantissant un cycle sûr et reproductible.

Mesure et contrôle de la température

Compte tenu des températures extrêmes, la mesure par contact direct est impossible. Des pyromètres optiques infrarouges sont utilisés pour mesurer à distance la température de la charge de travail ou des éléments chauffants. Ces données alimentent les instruments de contrôle de la température qui régulent la puissance des éléments chauffants.

Automatisation et interface

Les fours modernes utilisent une interface homme-machine (IHM), souvent un écran tactile, pour le contrôle et la surveillance centralisés. Cette interface s'intègre aux composants de contrôle électrique et aux enregistreurs qui consignent les données du processus pour l'assurance qualité. Le niveau d'automatisation peut aller des interverrouillages de sécurité de base aux cycles de processus entièrement automatiques, basés sur des recettes.

Comprendre les compromis

Le choix des composants est un exercice d'équilibre. Comprendre ces compromis est essentiel pour spécifier un four qui répond à vos objectifs techniques et financiers.

Performance vs Coût

C'est le compromis le plus courant. Une enceinte entièrement en acier inoxydable avec des éléments chauffants en graphite isostatique offrira la plus haute pureté et la plus longue durée de vie, mais aura le prix le plus élevé. Un four en acier au carbone avec du graphite standard est moins cher mais peut introduire des impuretés et nécessiter un entretien plus fréquent des éléments chauffants.

Durabilité vs Facilité d'entretien

L'isolation en feutre composite rigide est très durable et résistante à l'érosion gazeuse, mais peut être plus difficile et plus coûteuse à remplacer que le feutre souple. De même, un système complexe et entièrement automatisé est très reproductible mais peut nécessiter un entretien plus spécialisé qu'un système plus simple, à commande manuelle.

Automatisation vs Contrôle manuel

Les portes, vannes de gaz et systèmes de vide automatiques réduisent les risques d'erreur de l'opérateur et assurent la cohérence du processus. Les composants manuels réduisent le coût initial et la complexité, mais confient une plus grande responsabilité à l'opérateur pour suivre correctement les procédures.

Sélection des composants pour votre application

Votre sélection finale de composants doit être entièrement dictée par votre objectif principal.

- Si votre objectif principal est la pureté et les performances maximales pour la R&D ou les matériaux avancés : Priorisez une enceinte entièrement en acier inoxydable ou avec une doublure intérieure en acier inoxydable, des éléments chauffants en graphite isostatique importé et un système de contrôle entièrement automatisé avec des régulateurs de débit massique précis.

- Si votre objectif principal est une production industrielle à grand volume et rentable : Une enceinte en acier au carbone avec une doublure intérieure, du graphite domestique de haute qualité et un système de contrôle robuste et semi-automatisé offre souvent le meilleur équilibre entre le coût d'investissement et la fiabilité opérationnelle.

- Si votre objectif principal est de minimiser les dépenses d'investissement initiales pour des applications générales : Une enceinte entièrement en acier au carbone, des éléments en graphite standard et des systèmes de contrôle manuel pour le vide et le gaz seront le choix le plus économique, mais préparez-vous à des coûts d'entretien à long terme potentiellement plus élevés et à des limitations sur la pureté finale.

En fin de compte, comprendre comment chaque composant contribue à l'objectif final vous permet de spécifier un four qui est un outil, et non une contrainte.

Tableau récapitulatif :

| Catégorie de composant | Options clés et compromis |

|---|---|

| Système structurel et thermique | Enceinte : Acier au carbone (économique) vs Acier inoxydable (haute pureté). Isolation : Feutre de graphite souple vs Feutre composite rigide (durabilité). |

| Système de chauffage | Méthode : Chauffage par résistance (uniformité) vs Chauffage par induction (vitesse). Matériau : Graphite isostatique importé (performance) vs Graphite standard (coût). |

| Système de vide et de gaz | Pompes à vide et manomètres ; Contrôles de gaz de traitement : Vannes manuelles (coût) vs Régulateurs de débit massique automatiques (précision). |

| Système de contrôle | Interface : Contrôles de base vs IHM automatisée avec enregistrement de données (répétabilité). Mesure de température : Pyromètres optiques infrarouges. |

Prêt à construire un four de graphitisation sous vide adapté à vos besoins spécifiques ?

Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions avancées de fours à haute température. Que votre priorité soit la pureté maximale pour la R&D, la production industrielle à grand volume ou l'optimisation des dépenses d'investissement, notre gamme de produits, y compris les fours sous vide et sous atmosphère et les systèmes CVD/PECVD, est soutenue par de solides capacités de personnalisation approfondie pour répondre à vos exigences expérimentales uniques.

Discutons de votre projet. Contactez nos experts dès aujourd'hui pour une solution qui équilibre performance, durabilité et coût.

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Pourquoi les montages et supports en graphite sont-ils importants dans les fours sous vide ? Débloquez la précision et la durabilité

- Pourquoi les fours sous vide sont-ils utilisés pour la trempe des échantillons après un traitement de boruration ? Maîtriser la ténacité du cœur

- Comment le traitement thermique sous vide réduit-il la déformation de la pièce ? Obtenez une stabilité dimensionnelle supérieure

- Pourquoi le graphite est-il rentable pour les fours sous vide ? Maximisez le ROI et l'efficacité à long terme

- Quel est le mécanisme et l'effet du recuit post-dépôt des films minces de NiTi dans un four sous vide ? Débloquer la superélasticité