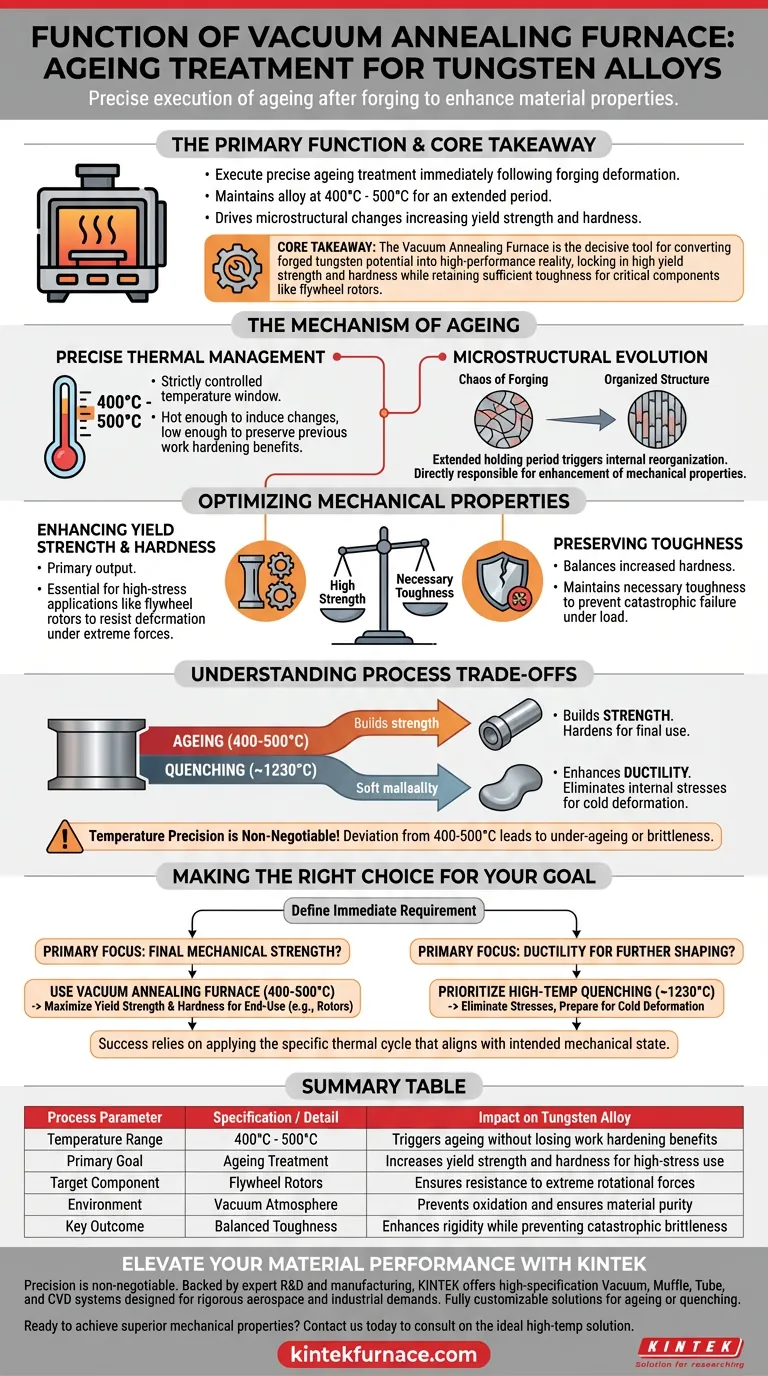

La fonction principale d'un four de traitement thermique sous vide dans ce contexte est d'exécuter un traitement de vieillissement précis sur les alliages de tungstène immédiatement après la déformation par forgeage. En maintenant l'alliage dans une plage de température contrôlée de 400°C à 500°C pendant une période prolongée, le four induit des changements microstructuraux qui augmentent considérablement la limite d'élasticité et la dureté du matériau.

Point essentiel à retenir Le four de traitement thermique sous vide est l'outil décisif pour transformer le potentiel du tungstène forgé en une réalité de haute performance. Il facilite un processus de vieillissement spécifique qui garantit une limite d'élasticité et une dureté élevées requises pour des composants critiques tels que les rotors de volant d'inertie, tout en garantissant que le matériau conserve une ténacité suffisante pour éviter la rupture.

Le Mécanisme du Vieillissement

L'efficacité des alliages de tungstène dépend fortement de la manière dont ils sont traités après la mise en forme initiale. Le four de traitement thermique sous vide ne sert pas seulement à chauffer ; c'est un environnement d'évolution microstructurale contrôlée.

Gestion Thermique Précise

Le four maintient une plage de température strictement contrôlée entre 400°C et 500°C.

Cette plage de température est critique. Elle est suffisamment chaude pour induire les changements nécessaires dans la structure interne de l'alliage, mais suffisamment basse pour éviter d'annuler les avantages du durcissement par déformation précédent.

Évolution Microstructurale

Pendant la période de maintien prolongée dans le four, l'alliage de tungstène subit une évolution microstructurale.

Ce processus stabilise la structure interne du matériau après le chaos de la déformation par forgeage. C'est cette réorganisation interne qui est directement responsable de l'amélioration des propriétés mécaniques.

Optimisation des Propriétés Mécaniques

L'objectif ultime de l'utilisation d'un four de traitement thermique sous vide est de répondre à des spécifications d'ingénierie rigoureuses.

Amélioration de la Limite d'Élasticité et de la Dureté

Le principal résultat de ce traitement de vieillissement est une amélioration mesurable de la limite d'élasticité et de la dureté.

Pour les applications à forte contrainte, telles que les rotors de volant d'inertie, le matériau doit résister à la déformation sous des forces de rotation extrêmes. Le processus de vieillissement fournit la rigidité et la durabilité nécessaires pour répondre à ces spécifications de haute résistance.

Préservation de la Ténacité

Bien que l'augmentation de la dureté rende souvent les matériaux cassants, ce processus de vieillissement spécifique est conçu pour équilibrer le compromis.

Le traitement permet à l'alliage d'atteindre une résistance élevée tout en maintenant simultanément la ténacité nécessaire. Cette dualité est essentielle pour éviter une défaillance catastrophique sous charge.

Comprendre les Compromis du Processus

Il est essentiel de distinguer les différents traitements thermiques pour les alliages de tungstène, car la sélection du mauvais processus entraîne des comportements de matériaux très différents.

Vieillissement vs Trempe

Alors que le four de traitement thermique sous vide à 400-500°C renforce la résistance, d'autres processus se concentrent sur la ductilité.

Par exemple, la trempe à haute température (effectuée à environ 1230°C) est utilisée pour éliminer les contraintes internes et améliorer l'allongement. Ceci est distinct du processus de vieillissement ; la trempe rend le matériau plus mou et plus ductile pour la déformation à froid, tandis que le vieillissement le durcit pour une utilisation finale.

Le Rôle de la Précision de la Température

La plage spécifique de 400°C à 500°C est non négociable pour ce résultat de vieillissement spécifique.

S'écarter significativement de cette plage ne déclencherait pas la précipitation ou la stabilisation structurelle souhaitée, résultant en un composant qui manque de la dureté requise (sous-vieillissement) ou devient trop cassant (gestion thermique inappropriée).

Faire le Bon Choix pour Votre Objectif

Pour sélectionner la capacité de four et le cycle thermique corrects, vous devez définir l'exigence immédiate pour votre composant en alliage de tungstène.

- Si votre objectif principal est la résistance mécanique finale : Utilisez le four de traitement thermique sous vide à 400-500°C pour exécuter le traitement de vieillissement, maximisant la limite d'élasticité et la dureté pour les pièces d'utilisation finale comme les rotors.

- Si votre objectif principal est la ductilité pour une mise en forme ultérieure : Privilégiez un processus de trempe à haute température (environ 1230°C) pour éliminer les contraintes internes et préparer la matrice à la déformation à froid.

Le succès du traitement des alliages de tungstène repose sur l'application du cycle thermique spécifique qui correspond à l'état mécanique souhaité du matériau.

Tableau Récapitulatif :

| Paramètre de Processus | Spécification / Détail | Impact sur l'alliage de tungstène |

|---|---|---|

| Plage de Température | 400°C - 500°C | Déclenche le vieillissement sans perdre les bénéfices du durcissement par déformation |

| Objectif Principal | Traitement de Vieillissement | Augmente la limite d'élasticité et la dureté pour une utilisation à forte contrainte |

| Composant Cible | Rotors de Volant d'Inertie | Assure la résistance aux forces de rotation extrêmes |

| Environnement | Atmosphère sous vide | Prévient l'oxydation et assure la pureté du matériau |

| Résultat Clé | Ténacité Équilibrée | Améliore la rigidité tout en prévenant la fragilité catastrophique |

Améliorez les Performances de Votre Matériau avec KINTEK

La précision est non négociable lors du traitement des alliages de tungstène haute performance. Fort de sa R&D et de sa fabrication expertes, KINTEK propose des systèmes sous vide, à muffles, tubulaires et CVD de haute spécification, conçus pour répondre aux exigences thermiques rigoureuses de l'ingénierie aérospatiale et industrielle. Que vous ayez besoin de maximiser la limite d'élasticité par vieillissement ou d'améliorer la ductilité par trempe, nos fours sont entièrement personnalisables pour vos besoins uniques en laboratoire ou en production.

Prêt à obtenir des propriétés mécaniques supérieures ? Contactez-nous dès aujourd'hui pour consulter nos experts sur la solution haute température idéale pour votre application.

Guide Visuel

Références

- Adéla Macháčková, Silvie Brožová. Applications of Tungsten Pseudo-Alloys in the Energy Sector. DOI: 10.3390/app14020647

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Pourquoi les montages et supports en graphite sont-ils importants dans les fours sous vide ? Débloquez la précision et la durabilité

- Quels types d'éléments chauffants sont utilisés dans les fours de frittage sous vide ? Choisissez le bon pour un succès à haute température

- Quelle fonction un four de frittage remplit-il dans la production de piles à combustible ? Atteindre une intégrité optimale des électrodes

- Pourquoi un traitement thermique de longue durée dans un four UHV est-il nécessaire pour l'intercalation du gallium ? Atteindre la pureté du matériau

- Comment un four sous vide contribue-t-il au raffinage et au dégazage des bains d'alliages ? Amélioration de la pureté et de la densité des métaux

- Quels types de procédés métallurgiques les fours sous vide peuvent-ils réaliser ? Atteindre la pureté et la précision dans le traitement des métaux

- Pourquoi les suspensions mixtes de nitrure de silicium doivent-elles subir une élimination du solvant dans un four à vide poussé ? Assurer l'intégrité céramique de pointe

- Quels sont les principaux avantages de l'utilisation d'un four sous vide pour les processus industriels ? Obtenez une qualité et un contrôle supérieurs des matériaux