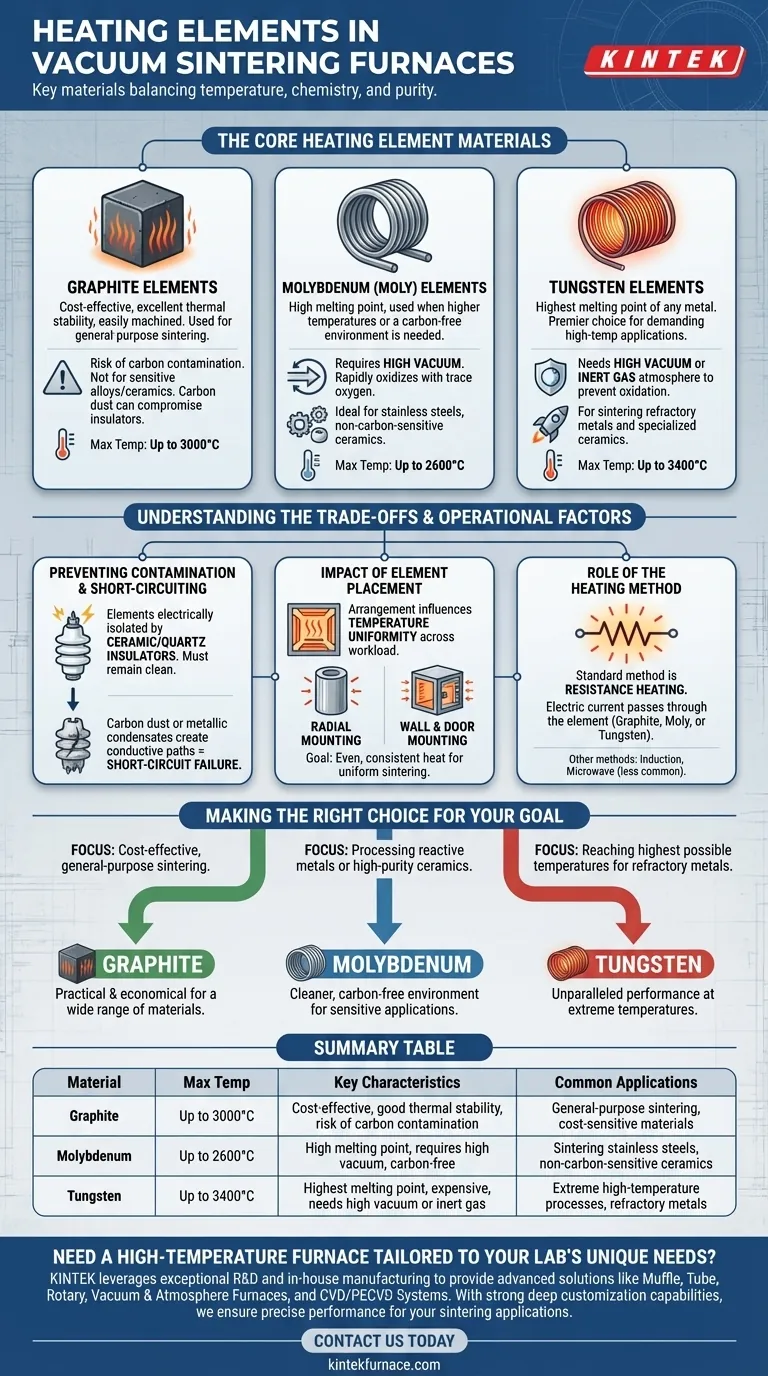

Dans un four de frittage sous vide, les éléments chauffants les plus courants sont fabriqués à partir de graphite, de molybdène et de tungstène. Le choix du matériau n'est pas arbitraire ; il est dicté par la température maximale requise, les propriétés chimiques du matériau traité et la nécessité d'éviter la contamination dans l'environnement de vide de haute pureté.

La sélection d'un élément chauffant est une décision d'ingénierie critique qui équilibre les exigences de température et les interactions chimiques potentielles. L'objectif est de chauffer le produit efficacement sans introduire d'impuretés ou compromettre l'intégrité du four ou de la pièce finale.

Les matériaux de base des éléments chauffants

Les trois matériaux primaires pour les éléments chauffants à résistance répondent chacun à un ensemble distinct d'applications, définies en grande partie par leurs limites de température et leur réactivité chimique.

Éléments en graphite

Le graphite est le matériau d'élément chauffant le plus courant et le plus rentable pour de nombreuses applications de fours sous vide. Il offre une excellente stabilité thermique et est facilement usinable en formes complexes.

Cependant, le graphite peut réagir avec certains matériaux et peut être une source de contamination par le carbone, ce qui est inacceptable pour certains alliages et céramiques. Son utilisation est également limitée par le risque que la poussière de carbone compromette les isolants électriques.

Éléments en molybdène

Le molybdène (souvent appelé "Moly") est utilisé lorsque des températures plus élevées sont nécessaires ou lorsque la contamination par le carbone provenant du graphite est un problème. C'est un métal réfractaire avec un point de fusion très élevé.

Les éléments en molybdène nécessitent un environnement de vide poussé car ils s'oxyderont rapidement en présence de traces d'oxygène à des températures élevées. Ils sont idéaux pour le frittage des aciers inoxydables, de certaines céramiques et d'autres matériaux non sensibles au carbone.

Éléments en tungstène

Le tungstène a le point de fusion le plus élevé de tous les métaux, ce qui en fait le premier choix pour les applications les plus exigeantes à haute température. Il est utilisé pour le frittage d'autres métaux réfractaires et de céramiques spécialisées qui nécessitent des températures de traitement extrêmes.

Comme le molybdène, le tungstène doit être utilisé sous vide poussé ou dans une atmosphère de gaz inerte pour éviter l'oxydation. C'est le plus cher des trois options, mais il est indispensable pour les procédés dépassant les capacités du graphite ou du molybdène.

Comprendre les compromis

Le choix d'un élément chauffant implique plus que sa seule composition matérielle. Le contexte opérationnel, y compris le placement et le potentiel de contamination, est tout aussi critique pour obtenir des résultats réussis.

Prévenir la contamination et les courts-circuits

Les éléments chauffants sont isolés électriquement du corps du four à l'aide d'isolateurs en céramique ou en quartz. Ces isolateurs doivent rester exceptionnellement propres.

La contamination par la poussière de carbone (provenant d'éléments en graphite) ou les condensats métalliques peut créer un chemin conducteur, entraînant un court-circuit électrique et une défaillance du four. C'est une raison principale pour laquelle le molybdène ou le tungstène sont choisis pour les applications de haute pureté.

L'impact du placement des éléments

La disposition physique des éléments chauffants influence directement l'uniformité de la température à travers la charge de travail.

Les éléments peuvent être montés radialement pour créer une zone chaude cylindrique, ou ils peuvent être placés sur les parois et les portes du four. L'objectif est de fournir une chaleur uniforme et constante pour garantir que toutes les pièces sont frittées uniformément, minimisant les contraintes internes et les défauts.

Le rôle de la méthode de chauffage

Bien que différents matériaux soient utilisés, la méthode de chauffage la plus courante est le chauffage par résistance. C'est là qu'un courant électrique est passé à travers l'élément (graphite, molybdène ou tungstène), et sa résistance naturelle au flux d'électricité génère une chaleur intense.

D'autres méthodes plus spécialisées comme le chauffage par induction (utilisant des champs magnétiques) ou le chauffage par micro-ondes existent, mais le chauffage par résistance reste la norme pour la plupart des fours de frittage sous vide.

Faire le bon choix pour votre objectif

Les exigences spécifiques de votre application détermineront l'élément chauffant idéal.

- Si votre objectif principal est le frittage généraliste et rentable : Le graphite est souvent le choix le plus pratique et économique pour une large gamme de matériaux.

- Si votre objectif principal est le traitement de métaux réactifs ou de céramiques de haute pureté : Le molybdène offre un environnement plus propre et sans carbone, adapté aux applications plus sensibles.

- Si votre objectif principal est d'atteindre les températures les plus élevées possibles pour les métaux réfractaires : Le tungstène est la solution définitive grâce à ses performances inégalées à des températures extrêmes.

Comprendre ces propriétés matérielles et ces principes opérationnels vous permet de sélectionner le système de chauffage optimal pour obtenir des résultats de frittage de haute qualité et reproductibles.

Tableau récapitulatif :

| Matériau | Température max. | Caractéristiques clés | Applications courantes |

|---|---|---|---|

| Graphite | Jusqu'à 3000°C | Rentable, bonne stabilité thermique, risque de contamination par le carbone | Frittage généraliste, matériaux sensibles au coût |

| Molybdène | Jusqu'à 2600°C | Point de fusion élevé, nécessite un vide poussé, sans carbone | Frittage d'aciers inoxydables, céramiques non sensibles au carbone |

| Tungstène | Jusqu'à 3400°C | Point de fusion le plus élevé, coûteux, nécessite un vide poussé ou un gaz inerte | Procédés à très haute température, métaux réfractaires |

Besoin d'un four à haute température adapté aux besoins uniques de votre laboratoire ? KINTEK exploite une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées telles que les fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, et les systèmes CVD/PECVD. Grâce à nos fortes capacités de personnalisation approfondie, nous garantissons des performances précises pour vos applications de frittage. Contactez-nous dès aujourd'hui pour améliorer votre efficacité et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel

- Pourquoi un vide poussé est-il essentiel pour le frittage du Ti-6Al-4V ? Protégez vos alliages de la fragilisation

- Quel est le rôle des pompes à vide dans un four de traitement thermique sous vide ? Débloquez une métallurgie supérieure grâce à des environnements contrôlés

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Comment l'environnement à très faible teneur en oxygène du frittage sous vide affecte-t-il les composites de titane ? Débloquez le contrôle avancé des phases