Les principaux avantages d'un four sous vide sont la qualité supérieure des matériaux, un contrôle exceptionnel des processus et une polyvalence opérationnelle significative. En chauffant les matériaux dans un environnement contrôlé à basse pression, ces fours évitent les problèmes courants tels que l'oxydation et la contamination, ce qui permet d'obtenir des composants plus propres, plus résistants et plus fiables pour les industries critiques.

L'avantage principal d'un four sous vide n'est pas seulement sa capacité à générer de la chaleur, mais sa puissance à contrôler l'environnement. En éliminant les gaz réactifs comme l'oxygène, il permet des processus métallurgiques et d'atteindre des propriétés matérielles impossibles à obtenir dans un four à atmosphère standard.

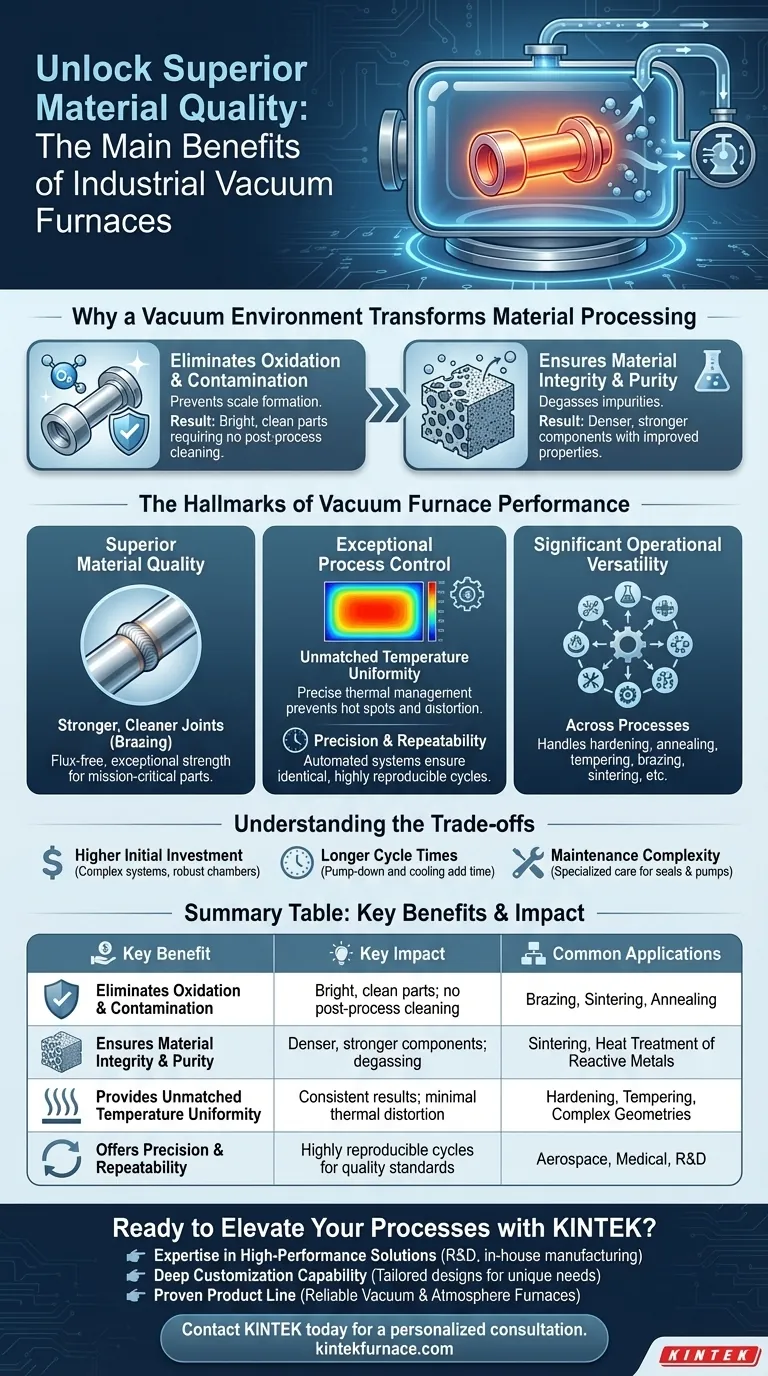

Pourquoi un environnement sous vide transforme-t-il le traitement des matériaux ?

La caractéristique distinctive d'un four sous vide est l'élimination de l'air et d'autres gaz de la chambre de chauffage. Cette différence fondamentale est à l'origine de ses avantages les plus significatifs.

Élimination de l'oxydation et de la contamination

À haute température, la plupart des métaux réagissent agressivement avec l'oxygène de l'air. Cette réaction, connue sous le nom d'oxydation, crée une couche de calamine à la surface du matériau, ce qui peut compromettre ses propriétés et sa finition.

Un four sous vide élimine pratiquement tout l'oxygène, empêchant complètement cette dégradation. Les pièces résultantes sont brillantes, propres et ne nécessitent aucun nettoyage ultérieur pour éliminer la calamine.

Garantir l'intégrité et la pureté des matériaux

L'environnement sous vide aide également à dégazer le matériau lui-même. Lorsque le matériau est chauffé sous vide, les gaz piégés et d'autres impuretés volatiles sont extraits, ce qui conduit à un produit final plus pur, plus dense, avec des propriétés mécaniques améliorées.

Ceci est particulièrement critique pour des processus tels que le frittage, où il aide à créer des composants de haute densité avec une porosité minimale.

Créer des joints plus solides et plus propres

Pour les processus d'assemblage tels que le brasage, l'environnement sous vide change la donne. Il élimine le besoin de flux, un agent chimique utilisé dans le brasage traditionnel pour prévenir l'oxydation.

Le flux peut laisser des résidus corrosifs qui affaiblissent le joint au fil du temps. Le brasage sous vide produit des joints exceptionnellement solides, propres et sans flux, essentiels pour les pièces critiques dans les applications aérospatiales et médicales.

Les caractéristiques de performance des fours sous vide

Au-delà du contrôle environnemental, la conception d'un four sous vide offre une cohérence et une flexibilité inégalées dans les environnements de production.

Uniformité de température inégalée

Le chauffage sous vide se fait principalement par rayonnement. Cela permet une distribution de chaleur extrêmement uniforme dans toute la charge de travail, évitant les points chauds et minimisant la distorsion thermique des pièces complexes.

Cette gestion thermique précise garantit que chaque pièce d'un lot reçoit exactement le même traitement thermique.

Précision et répétabilité

Les fours sous vide modernes sont gérés par des systèmes de contrôle informatiques sophistiqués. Ces systèmes permettent aux opérateurs de programmer, d'exécuter et d'enregistrer chaque étape du cycle thermique avec une précision incroyable.

Ce haut niveau d'automatisation garantit que chaque cycle est identique, offrant des résultats hautement reproductibles essentiels pour répondre aux certifications industrielles et aux normes de qualité les plus strictes.

Polyvalence à travers les processus

Un seul four sous vide peut être programmé pour gérer une large gamme de processus métallurgiques. Cette polyvalence en fait un atout très précieux dans toute installation de fabrication moderne.

Les applications courantes comprennent les processus de trempe, recuit, revenu, brasage, frittage et cémentation tels que la nitruration et la carburation.

Comprendre les compromis

Bien que les avantages soient significatifs, un four sous vide n'est pas la solution universelle pour toutes les applications de chauffage. Il est crucial de comprendre les coûts et les complexités associés.

Investissement initial plus élevé

Les fours sous vide sont des systèmes complexes comprenant des chambres robustes, des systèmes de contrôle avancés et des pompes à vide haute performance. Cette complexité entraîne un coût d'investissement initial nettement plus élevé par rapport aux fours à atmosphère conventionnels.

Temps de cycle plus longs

Le processus de mise sous vide de la chambre au niveau requis ajoute du temps au début de chaque cycle. De même, le processus de remplissage de la chambre avec un gaz inerte pour le refroidissement peut également prolonger la durée totale du processus.

Complexité de maintenance

L'intégrité du système de vide est primordiale. Les joints, les pompes et les instruments nécessitent une maintenance spécialisée et diligente pour prévenir les fuites et garantir que le système fonctionne à son efficacité maximale. Cela ajoute une couche de frais d'exploitation qui n'existe pas avec des fours plus simples.

Faire le bon choix pour votre application

La sélection de la bonne technologie de traitement thermique dépend entièrement des exigences de votre produit final et de vos priorités opérationnelles.

- Si votre objectif principal est la pureté et la performance maximales des matériaux : Un four sous vide est essentiel pour le traitement des métaux réactifs ou toute application où l'oxydation ne peut être tolérée.

- Si votre objectif principal est l'assemblage de géométries complexes ou de matériaux dissemblables : Le brasage sous vide offre une résistance, une propreté et une stabilité dimensionnelle supérieures des joints par rapport aux autres méthodes.

- Si votre objectif principal est le traitement thermique en grand volume et à spécifications inférieures : Le coût plus élevé et les temps de cycle plus longs d'un four sous vide peuvent être inutiles ; un four à atmosphère traditionnel est souvent plus rentable.

En fin de compte, choisir un four sous vide est un investissement dans un contrôle inégalé de l'environnement du matériau, vous permettant de produire des composants de la plus haute qualité possible.

Tableau récapitulatif :

| Avantage clé | Impact clé | Applications courantes |

|---|---|---|

| Élimine l'oxydation et la contamination | Pièces brillantes et propres ; pas de nettoyage post-processus | Brasage, Frittage, Recuit |

| Garantit l'intégrité et la pureté des matériaux | Composants plus denses et plus solides ; dégazage | Frittage, Traitement thermique des métaux réactifs |

| Offre une uniformité de température inégalée | Résultats cohérents ; distorsion thermique minimale | Trempe, Revenu, Géométries complexes |

| Offre précision et répétabilité | Cycles hautement reproductibles pour les normes de qualité | Aérospatiale, Médical, R&D |

Prêt à améliorer vos processus industriels avec une pureté et un contrôle inégalés ?

Chez KINTEK, nous comprenons que l'obtention d'une qualité de matériau supérieure est non négociable pour vos applications les plus critiques. Nos solutions avancées de fours sous vide sont conçues pour fournir l'environnement précis et sans contamination dont vos processus ont besoin.

Pourquoi s'associer à KINTEK ?

- Expertise en solutions haute performance : En tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous fournissons des solutions avancées de fours sous vide et à atmosphère adaptées à divers besoins de laboratoire et industriels.

- Capacité de personnalisation approfondie : Nous allons au-delà des offres standard. Que vous ayez besoin d'un profil de température spécifique, d'une taille de chambre unique ou d'un système de trempe à gaz spécialisé, notre équipe travaille avec vous pour concevoir un four qui répond précisément à vos exigences expérimentales et de production uniques.

- Gamme de produits éprouvée : Notre gamme comprend des fours sous vide et à atmosphère robustes, des systèmes CVD/PECVD, et plus encore, tous conçus pour la fiabilité et la précision.

Investissez dans la qualité et l'intégrité de vos composants. Laissez nos experts vous aider à déterminer la solution de four sous vide idéale pour votre application spécifique.

Contactez KINTEL dès aujourd'hui pour une consultation personnalisée et découvrez comment notre technologie de four sous vide peut transformer vos résultats.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue