La fonction d'un réacteur à haute pression en acier inoxydable est de générer un environnement scellé qui maintient l'eau désionisée dans un état liquide sous-critique. En maintenant une pression interne élevée, le réacteur permet à l'eau de rester liquide à des températures bien supérieures à son point d'ébullition, généralement autour de 240 °C, ce qui est la condition critique requise pour initier la décomposition des résines échangeuses d'ions usagées.

Le réacteur sert de cuve de confinement qui force l'eau dans un état sous-critique, agissant comme un catalyseur pour décomposer les structures polymères et convertir les résines solides en hydrochar polymère poreux par hydrolyse et déshydratation.

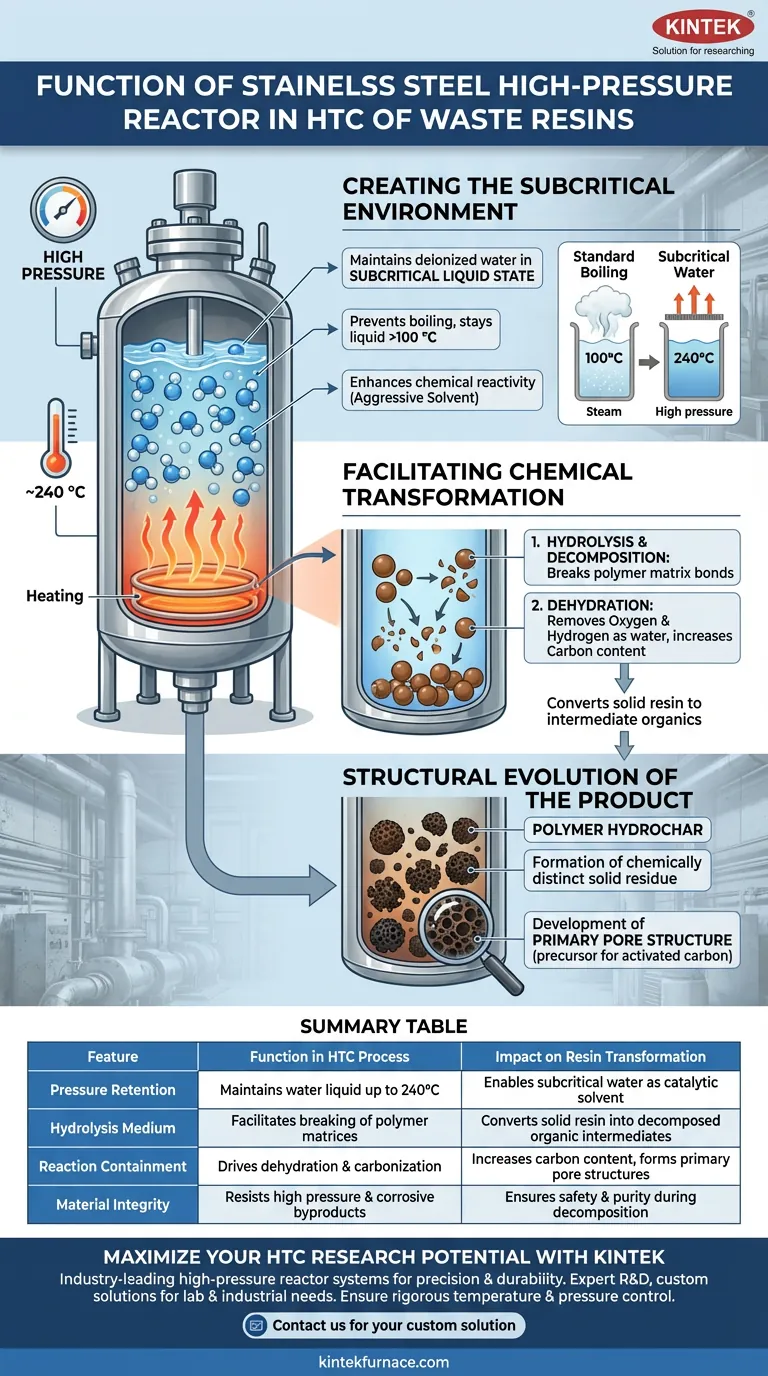

Création de l'environnement sous-critique

Le rôle principal du réacteur n'est pas simplement de contenir des matériaux, mais de modifier fondamentalement les propriétés physiques du solvant (l'eau) utilisé dans le processus.

Maintien de l'état liquide à haute température

Dans des conditions atmosphériques normales, l'eau se vaporise à 100 °C. Le réacteur en acier inoxydable est conçu pour résister à la pression générée lors du chauffage de l'eau à des températures telles que 240 °C.

En scellant le système, le réacteur empêche l'ébullition. Cela force l'eau désionisée à rester en phase liquide, créant ce que l'on appelle l'eau sous-critique.

Amélioration de la réactivité chimique

Dans cet état sous-critique, l'eau présente des propriétés uniques par rapport à l'eau ambiante. Elle agit comme un solvant et un milieu réactionnel plus agressifs.

L'environnement à haute pression garantit que l'eau pénètre efficacement dans la résine solide, facilitant les réactions chimiques qui ne se produiraient pas dans des conditions d'ébullition standard.

Facilitation de la transformation chimique

Une fois l'environnement sous-critique établi, le réacteur sert de scène à la métamorphose chimique des résines usagées.

Hydrolyse et décomposition

L'environnement du réacteur déclenche la décomposition des structures polymères stables présentes dans les résines échangeuses d'ions.

L'eau liquide à haute température induit l'hydrolyse, rompant les liaisons chimiques au sein de la matrice polymère de la résine.

Déshydratation des structures polymères

Simultanément, le réacteur facilite les réactions de déshydratation. Ce processus élimine l'oxygène et l'hydrogène de la structure polymère sous forme d'eau.

Cette étape est essentielle pour augmenter la teneur en carbone du résidu solide, le faisant passer d'une résine brute à un matériau carboné.

Évolution structurelle du produit

Le résultat final du réacteur est une transformation de la forme physique des déchets.

Formation d'hydrochar polymère

Le processus convertit avec succès les résines usagées solides en hydrochar polymère. Ce résidu solide est chimiquement distinct du matériau d'entrée d'origine.

Développement de la structure primaire des pores

Au-delà de la simple conversion chimique, l'environnement du réacteur aide à développer une structure primaire des pores au sein de l'hydrochar.

Cette structuration physique fournit la base de l'utilité future du matériau, pouvant servir de précurseur pour des applications de charbon actif ou d'adsorption.

Comprendre les exigences opérationnelles

Bien que le réacteur soit le moteur de cette conversion, il impose des contraintes opérationnelles spécifiques qui doivent être gérées.

Pression et intégrité des matériaux

La spécification « acier inoxydable » n'est pas cosmétique ; elle est fonctionnelle. Le réacteur doit résister à une pression interne importante sans se déformer.

De plus, la décomposition des résines peut libérer des sous-produits corrosifs. La construction du matériau garantit que le réacteur reste inerte et ne se dégrade pas pendant le processus hydrothermal rigoureux.

Faire le bon choix pour votre objectif

L'efficacité du processus de carbonisation hydrothermale (HTC) dépend fortement de la manière dont le réacteur est utilisé.

- Si votre objectif principal est une décomposition efficace : Assurez-vous que le joint du réacteur est parfait pour maintenir la pression requise pour l'état sous-critique à 240 °C.

- Si votre objectif principal est le développement de la structure des pores : Régulez strictement le profil de température, car les conditions sous-critiques influencent directement la morphologie de l'hydrochar résultant.

En contrôlant la pression et la température dans cette cuve scellée, vous transformez les résines usagées en une précieuse ressource carbonée.

Tableau récapitulatif :

| Caractéristique | Fonction dans le processus HTC | Impact sur la transformation de la résine |

|---|---|---|

| Rétention de pression | Maintient l'eau à l'état liquide jusqu'à 240°C | Permet à l'eau sous-critique d'agir comme solvant catalytique |

| Milieu d'hydrolyse | Facilite la rupture des matrices polymères | Convertit la résine solide en intermédiaires organiques décomposés |

| Confinement de la réaction | Favorise la déshydratation et la carbonisation | Augmente la teneur en carbone et forme des structures primaires de pores |

| Intégrité du matériau | Résiste à la haute pression et aux sous-produits corrosifs | Assure la sécurité et la pureté pendant la phase de décomposition |

Maximisez votre potentiel de recherche HTC avec KINTEK

Prêt à convertir des flux de déchets complexes en ressources carbonées précieuses ? KINTEK fournit des systèmes de réacteurs à haute pression leaders de l'industrie, conçus pour la précision et la durabilité. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, ainsi que des réacteurs à haute pression en acier inoxydable personnalisables, adaptés à vos besoins uniques en laboratoire ou industriels.

Notre équipement assure le contrôle rigoureux de la température et de la pression requis pour une carbonisation hydrothermale et une synthèse de matériaux réussies.

Contactez-nous dès aujourd'hui pour trouver votre solution personnalisée et découvrez comment nos fours de laboratoire avancés peuvent améliorer l'efficacité de votre processus.

Guide Visuel

Références

- Reuse of Polymeric Resin for Production of Activated Hydrochar Applied in Removal of Bisphenol A and Diclofenac Synthetic Aqueous Solution. DOI: 10.3390/coatings15010027

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Pourquoi le recuit à haute température dans un four est-il nécessaire pour l'oxyde de cuivre dopé à l'indium ? Libérez le potentiel des semi-conducteurs

- Comment les fours de laboratoire à haute température facilitent-ils le contrôle des précipités de TiC et VC à l'échelle nanométrique ? | KINTEK

- Quel est le but du processus de recuit dans la préparation des OLED ? Optimiser la stabilité du film et l'efficacité du dispositif

- Quel rôle l'amidon joue-t-il dans la synthèse de g-C3N4-Bi2S3 et de g-C3N4-ZnS ? Amélioration de la stabilité et de la dispersion des composites

- Pourquoi un four de séchage par soufflage est-il nécessaire pour le prétraitement des granulés de chromite ? Prévenir les défaillances structurelles et les fissures dues à la vapeur

- Quel est le but de l'utilisation d'une atmosphère protectrice d'argon lors de la coulée de l'acier H13 ? Améliorer la pureté et la résistance

- Quelle est la nécessité de l'étape de pyrolyse ultérieure dans la préparation des composites ZnS-CFC ? Débloquer une carbonisation haute performance

- Quelles sont les exigences opérationnelles spécifiques de l'équipement pour le processus SRS ? Débloquez une ingénierie de contrainte précise